Baza obróbkowa – położenie I jej poziom bezpieczny w ZW3D CAD/CAM

W poniższym artykule omówimy znaczenie poziomu bezpiecznego bazy obróbkowej. Może się zdarzyć sytuacja, że to co widzimy w programie CAMowskim nie zawsze ma odzwierciedlenie sytuacji rzeczywistej na maszynie. Elementem kluczowym jest odpowiedni poziom bezpieczny zaprogramowany w generowanej operacji.

Problem z wyznaczeniem poziomu bazy obróbkowej może wynikać z pośpiechu I braku przeprowadzania symulacji poszczególnych operacji w poziomie wytwarzania CAM. Użytkownicy z pewnym stopniem doświadczenia, zawsze spoglądają w wygenerowany kod zwracając uwagę na poziom odjazdu osi Z, tak by oszacować czy program został poprawnie stworzony.

Rys.1 Baza położona w narożniku modelu

Miejsca wstawiania samej bazy obróbkowej zależą tak naprawde od standardów panujących w danym zakladzie. Jedne przyjmują zaczepienie punktu 0,0,0 na stole maszyny, a inni na najwyższym poziomie zamontowanym na maszynie, czym zazwyczaj jest przygotówka. Istnieją również przykłady, gdzie operatorzy maszyn CNC zawsze dobierają stały punkt bazowy np: na jakimś punkcie na imadle. Dzięki temu operator ma stały punkt wyzerowania współrzędnych, co w efekcie zmniejsza ryzyko pojawienia się nieprzewidywanej kolizji w przypadku generowania modeli za każdym razem z innym punktem bazowym.

Rys.2 Różne możliwe miejsca wstawienia bazy na przygotówce.

Gdy mamy stały punkt bazowy, wtedy operator spodziewa się w kodzie poziomu bezpiecznego Z większego od wysokości przygotówki zamontowanej na maszynie. Dzięki temu również może wychwycić ewentualne błędy przekazane przez programistę w kodzie przesłanym na maszynę.

Rys.3 Bazować można również na imadle, bądź stole maszyny.

Na co wpływa poziom bezpieczny bazy?

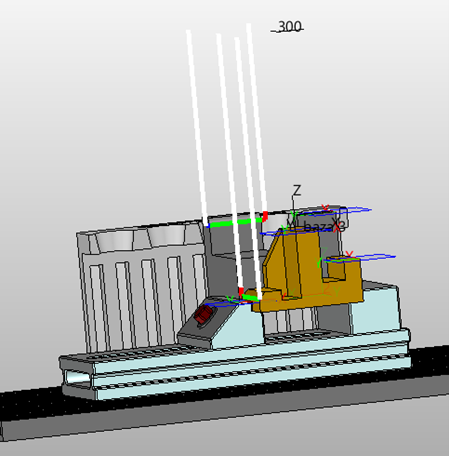

Rys.4 Baza obróbkowa wraz ze wskazaniem poziomu bezpiecznego (1- obróbka pierwsza, 2 – obróbka druga)

Po wykonaniu obróbki pierwszej, narzędzie odjedzie na poziom bezpieczny (w tym przypadku Z=30). Po tym odjeździe narzędzie ustawi się na poziom współrzędnych X,Y przejeżdżając do obróbki drugiej. Wiemy, że uprzednio narzędzie odjechało na poziom bezpieczny 30mm nad bazą (czarna linia na rysunku powyżej wskazuje poziom 30mm na całej części). W wyniku tego najprawdopodobniej podczas przejazdu do współrzędnych X,Y dojdzie do kolizji narzędzia z częścią obrabianą. Wniosek taki, że poziom bezpieczny powinien zawsze wskazywać punkt powyżej najwyższego punktu w projekcie.

Zobaczymy poniżej raz jeszcze porównanie ustawienia poziomu bezpiecznego w wersji niepoprawnej I poprawnej.

Rys.5 Poprawnie dobrany poziom bezpieczny bazy

Rys.6 Niepoprawnie dobrany poziom bezpieczny bazy – zbyt nisko

Rys.7 Niepoprawnie dobrany poziom bezpieczny – zbyt wysoko

Nasuwa się jeden główny wniosek. Przy definiowaniu położenia bazy musimy pamiętać o jej poziomie bezpiecznym. W zależności od położenia płaszczyzny bazy (czy ona będzie dolnym punktem czy górnym projektu), musimy dobrać poziom bezpieczny tak by przejazdy narzędzia nad elementem nie powodowały kolizji z częścią. Oczywiście nie należy przesadzić w drugą stronę (Rys. 7), ponieważ wtedy odjazdy narzędzia będą powodowały wydłużenie czasu obróbki co wpływa na zwiększenie kosztów wykonania detalu.

Masz pytania?

Chcesz dowiedzieć się więcej?

Napisz do nas wypełniając formularz poniżej!