Program CAM do generowania kodów na maszyny 5 osi – ZW3D CAD/CAM

Dodatek do modułów programu CAM – 5x Machining

Dodatek frezowanie 5x pozwala tworzyć obróbki korzystające płynnie ze wszystkich pięciu osi jednocześnie.

Pozwala to na tworzenie wydajnych, względem operacji trzyosiowych, obróbek wykańczających, o czym świadczy czas obróbki, często znacznie krótszy od obróbek z zakładki 3x frezowanie. Dzieje się tak, ponieważ podczas obróbki 3 osiowej, należy zadać krok narzędzia na tyle niski, by na wyjściu otrzymać porównywalną jakość powierzchni jak po wykorzystaniu 5 osiowej obróbki.

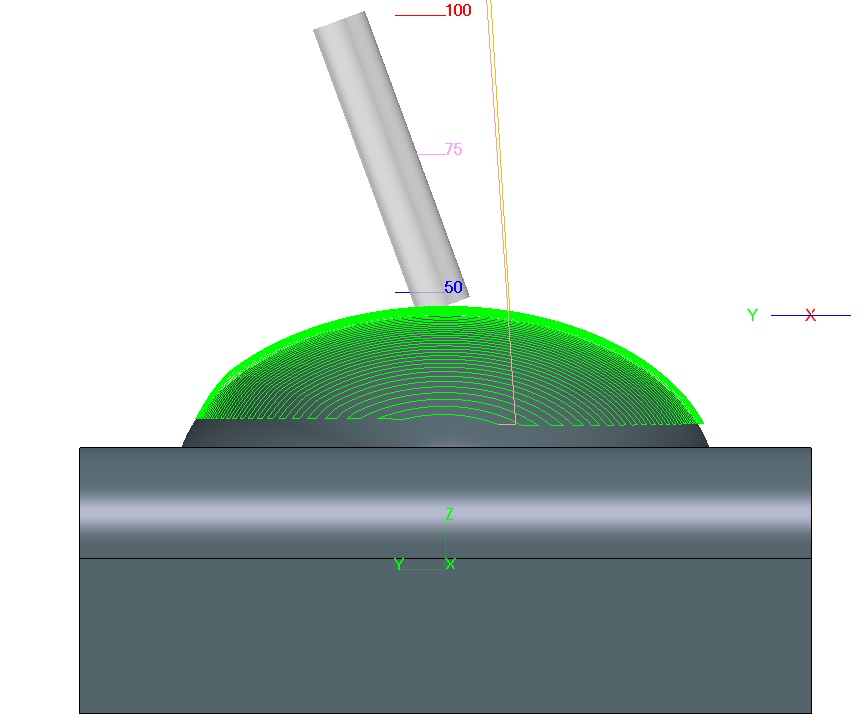

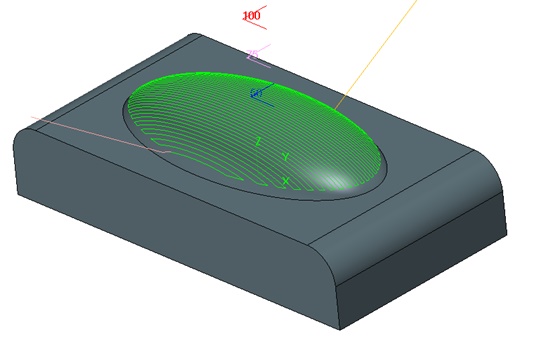

Obróbki 5x pozwalają tworzyć ścieżki narzędzia na powierzchniach swobodnych ustalając oś narzędzia stale prostopadle do wybranej powierzchni.

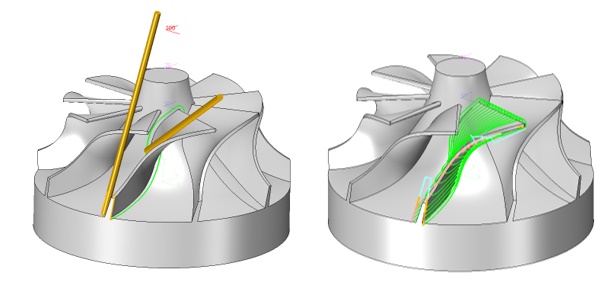

Narzędzie może poruszać się stycznie do zadanej powierzchni obrabiając miejsca niedostępne dla operacji trzyosiowych.

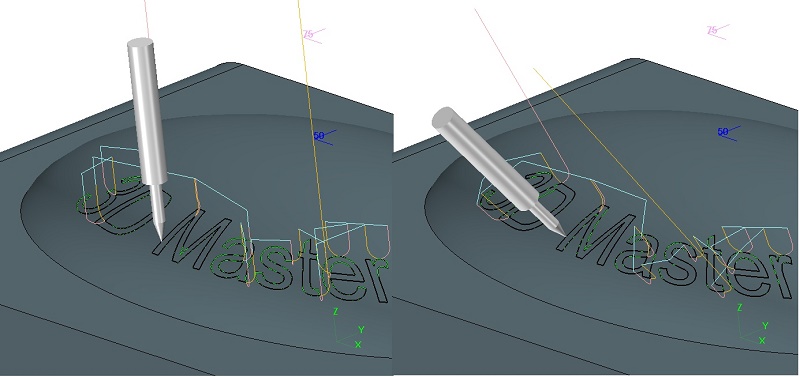

Dzięki operacji Obróbka ścian bocznych można w łatwy sposób obrobić kształty zbliżone do kształtów obrotowych.Operacja krzywe prowadzące z zakładki 5x frezowanie, daje możliwość grawerowania tekstu nawiniętego na powierzchnię, prowadząc narzędzie prostopadle do wybranej powierzchni.

Operacja Krzywe prowadzące pozwala również na konwersję ścieżek trzy osiowych (np. offset 3d) na ścieżki pięcio osiowe.

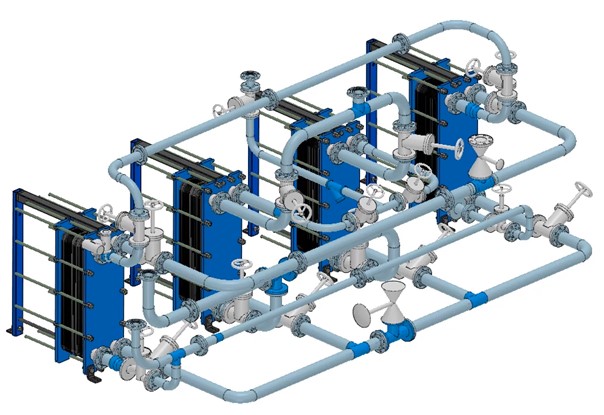

ZW3D 5X Machining to zaawansowany moduł CAM, który umożliwia obróbkę 5-osiową, oferując kompleksowe narzędzia do precyzyjnego frezowania skomplikowanych geometrii 3D. Ten moduł jest idealnym rozwiązaniem dla przemysłów, które wymagają obróbki detali o bardzo złożonych kształtach, takich jak przemysł lotniczy, motoryzacyjny, medyczny oraz produkcja form i narzędzi.

Moduł 5X Machining wspiera pełną obróbkę 5-osiową, umożliwiając jednoczesny ruch narzędzia w pięciu osiach – X, Y, Z, a także dwóch osiach obrotowych – co pozwala na precyzyjne frezowanie powierzchni 3D, trudnodostępnych detali oraz elementów o skomplikowanych kształtach, które nie mogą być obsługiwane w tradycyjny sposób przy użyciu 3-osiowych obróbek. Dzięki pełnej kontroli nad trajektorią narzędzia, ZW3D 5X Machining pozwala na dokładne odwzorowanie najtrudniejszych geometrii, minimalizując czas cyklu obróbczy i zwiększając dokładność detali.

W porównaniu do obróbki 3-osiowej, ZW3D 5X Machining oferuje zaawansowane strategie frezowania, takie jak obróbka styczna, frezowanie po izoliniach powierzchni, wykańczanie płynną obróbką z boku, frezowanie powierzchni, a także operacje na krzywych, które wymagają ruchu narzędzia w pięciu osiach. Moduł umożliwia jednoczesne przemieszczanie narzędzia w osiach X, Y, Z oraz rotację wokół dwóch osiach obrotowych, co pozwala na obróbkę powierzchni w trudnodostępnych miejscach, jak np. krawędzie form, wnętrza otworów czy elementy o skomplikowanych krzywiznach.

Symulacja pozwala na bieżąco monitorować ścieżki narzędzi, analizować ich działanie w kontekście fizycznej obróbki oraz wprowadzać korekty na etapie wstępnym, co minimalizuje ryzyko błędów w produkcji.

Moduł ZW3D 5X Machining jest wyposażony w funkcję wykrywania kolizji, która automatycznie analizuje ścieżki narzędzi pod kątem potencjalnych problemów z kolizjami z obrabianym materiałem, maszyną czy uchwytem. Dzięki temu użytkownicy mają pewność, że ich programy obróbcze są w pełni optymalne, a produkcja przebiega bez zakłóceń.

Dodatkowo, ZW3D 5X Machining zapewnia pełną kompatybilność z szeroką gamą maszyn CNC obsługujących 5-osiowe sterowanie. Dzięki postprocesorom dostosowanym do różnych maszyn, generowanie kodu NC jest szybkie i bezbłędne, co zapewnia płynność całego procesu produkcyjnego. Obsługuje również różne formaty plików, takie jak STEP, IGES, Parasolid, STL, DXF, co umożliwia łatwy import i eksport danych między systemami CAD/CAM.

ZW3D 5X Machining to rozwiązanie dedykowane dla firm zajmujących się produkcją elementów wymagających najwyższej precyzji i skomplikowanej obróbki 5-osiowej. Jest to narzędzie, które umożliwia uzyskiwanie detali o złożonej geometrii w znacznie krótszym czasie, przy jednoczesnym zachowaniu wysokiej jakości powierzchni i precyzji wymiarowej. Dzięki ZW3D 5X Machining firmy zyskują pełną kontrolę nad procesem produkcji skomplikowanych detali, co przekłada się na oszczędności czasu, redukcję kosztów i zwiększenie efektywności.

Moduł ZW3D 5X Machining jest doskonałym rozwiązaniem dla zaawansowanych procesów produkcyjnych, które wymagają najwyższej precyzji i elastyczności w obróbce detali.

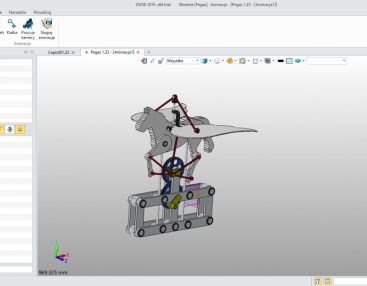

Powierzchnia nie musi być zamknięta ponieważ górną część głowy robota możemy obrobić przy użyciu obróbki z zakładki 3x frezowanie.

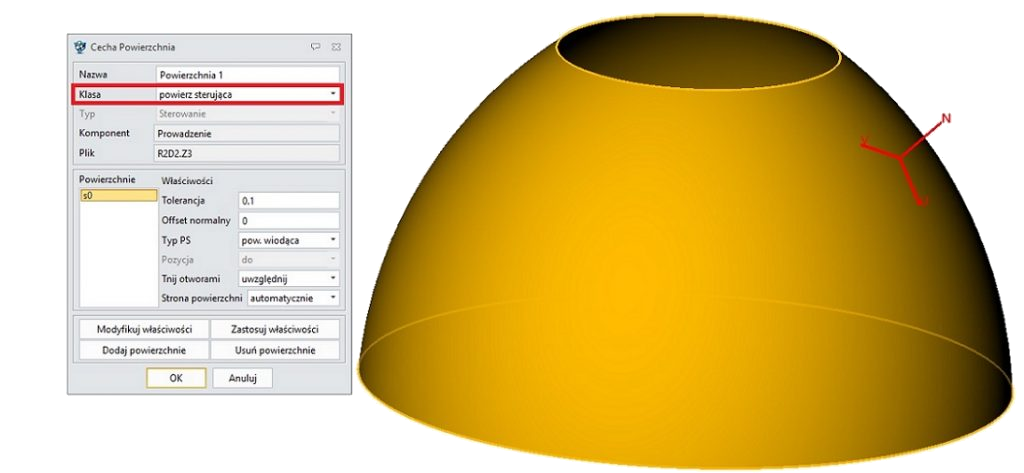

Do Cech operacji 5x Izo dodajemy część (głowę robota) oraz utworzoną powierzchnię z klasą wybraną na powierzchnia sterująca.

Zastosowanie operacji 5x

Operacje pięcioosiowe sprawdzają się doskonale jako obróbki wykańczające, lecz dość trudno zastosować je globalnie dla części lub pewnego obszaru części jak w przypadku obróbek z zakładki 3x frezowanie. Duża liczba powierzchni może być utrudnieniem w algorytmie przeliczania operacji.

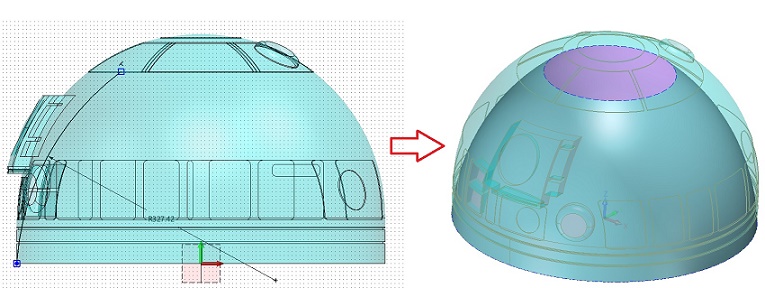

Wówczas warto posłużyć się operacją 5x Izo, w której możemy osobno określić powierzchnię prowadzącą oraz część, na której będzie wygenerowana ścieżka.

Duża liczba ścian modelu może stanowić utrudnienie w przypadku obróbek pięcioosiowych, natomiast wykańczających trzyosiowych obróbek indeksowanych należałoby zastosować przynajmniej kilka.

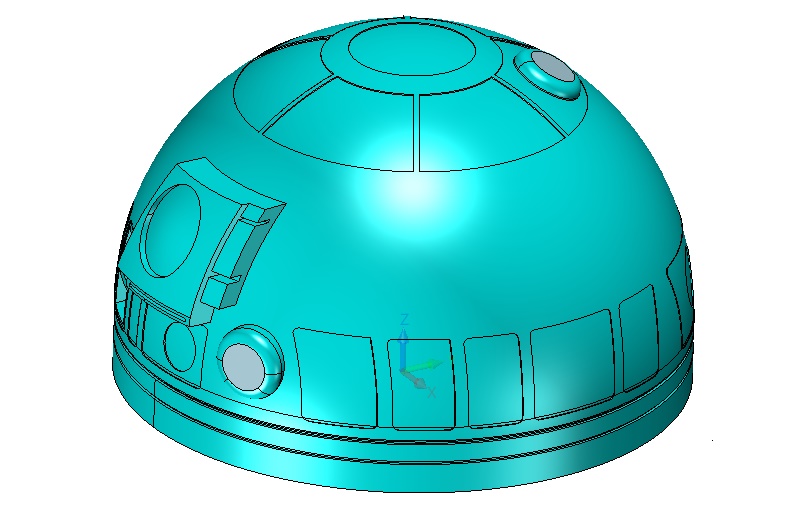

Do zdefiniowania obróbki 5x Izo potrzebna jest powierzchnia sterująca (powierzchnia, do której narzędzie będzie ustalać się stale prostopadle). Powierzchnię sterującą można stworzyć bazując na kopii części i dodać ją do pliku CAM jako osobną część. Utworzony szkic głowy R2D2 należy następnie obrócić.

Aby nasza obróbka była możliwie wydajna najlepiej zmienić w parametrach parametr szyk ścieżki z Jeden kierunek na Zigzak.

Po przeliczeniu operacji, program utworzy ścieżkę narzędzia na powierzchni części, ustalając oś stale prostopadle do powierzchni sterującej.

Wielką zaletą operacji 5x Izo jest możliwość generowania ścieżek narzędzia na modelach STL (siatka trójkątów). W przypadku modeli formatu STL problemem przy generowaniu pięcioosiowych ścieżek staje się wyznaczenie normalnej do powierzchni. Używając operacji 5x Izo osobno określamy powierzchnię sterującą, do której narzędzie ma być prowadzone prostopadle i część która ma zostać obrobiona.

Obróbka 5x powierzchni

Obróbka ta tworzy ścieżki narzędzia oparte na obróbce równoległej, bazując na cesze „powierzchnia” z typem wybranym na część. Narzędzie stale porusza się prostopadle do obrabianej powierzchni, jednak możliwa jest manipulacja kąta pochylenia narzędzia wzdłuż ścieżki.

Zalety obróbek 5 osiowych:

- są bardziej wydajne niż obróbki w 3 osiach

- kompleksowa obróbka części, obróbki z jednym zamocowaniem przebiegają szybciej (eliminacja czasu potrzebnego na indeksowanie)

- wyższa jakość powierzchni niż w przypadku obróbek trzyosiowych