Narzędzia weryfikacyjne w ZW3D CAM pozwalające zapewnić wyższe bezpieczeństwo obróbki

Symulacja Maszynowa w programie CAM

Nie ma wątpliwości, że bezpieczeństwo jest najwyższym priorytetem w obróbce CNC. Programiści CNC muszą upewnić się, że ścieżki narzędzia nie spowodują podcinania, kolizji pomiędzy komponentami takimi jak: narzędzia skrawające, uchwyty, stół maszyny, elementy konstrukcje oraz czy zaprogramowane ruchy narzędzia nie przekroczą limitów poszczególnych osi.

W wyniku powyższych wymagań, narzędzia weryfikacyjne w programie CAM odgrywają istotną rolę w zapewnieniu bezpieczeństwa obróbki. Poniżej zostaną przedstawione 3 narzędzia weryfikacji obróbki, które są dostępne w ZW3D CAD/CAM jako:

– Szybka weryfikacja

– Symulacja bryłowa

– Symulacja maszynowa

Szybka weryfikacja

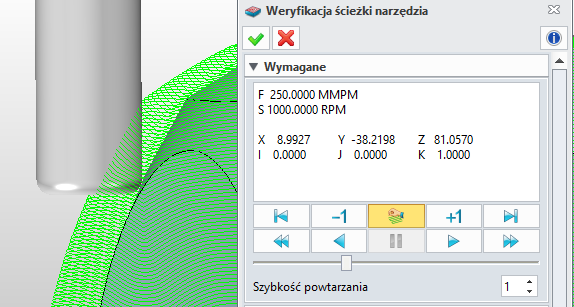

Narzędzie „Szybka weryfikacja” może służyć do wyświetlania i sprawdzania ruchu narzędzia wzdłuż wygenerowanych ścieżek krok po kroku lub w sposób ciągły z różnymi prędkościami. Można również sprawdzić położenie narzędzia na konkretnym wskazanym punkcie na ścieżce. Jest to bardzo przydatne w ocenie kontroli i sprawdzania poprawności zadanych parametrów operacji dla danej strategii.

Rysunek 1. Szybka weryfikacja panel sterowania

Dodatkowo „Szybka weryfikacja” umożliwia określenie parametrów prędkości i posuwu konkretnie dla danego punktu czy segmentu ścieżki. Wystarczy, że klikniemy w odpowiedni przycisk „łapki” czy „+1” by osiągnąć położenie narzędzia w danym miejscu na wygenerowanej ścieżce.

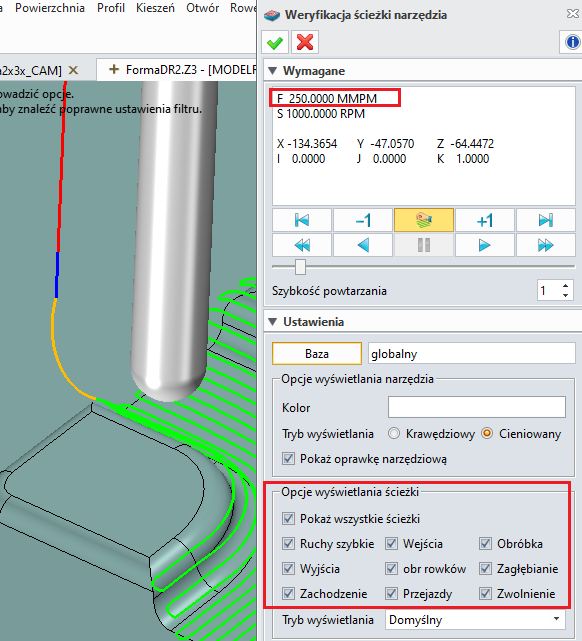

Jeżeli nie mamy pewności co oznaczają poszczególne kolory ścieżek (jest to rozróżnialne wg. posuwu), to możemy modyfikować wyświetlanie ścieżek by dokładnie określić miejsca zagłębień, wejść, ruchów szybkich itd.

Rysunek 2.Szybka weryfikacja – panel wyświetlania ścieżek

Weryfikacja bryłowa

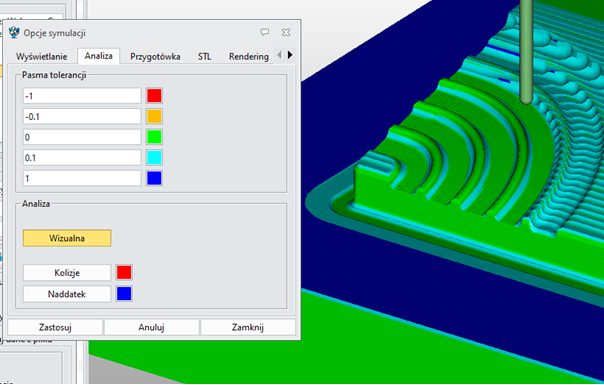

W odróżnieniu od szybkiej weryfikacji na podstawie przebiegów ścieżek, możemy dokonać weryfikacji bryłowej. Oznacza to, że możemy dokonać symulacji operacji z uwzględnieniem usuwania naddatku, określenia pozostałego naddatku czy sprawdzenia czy nie doszło do podcięć materiału lub nawet kolizji narzędzia z materiałem.

Dla oceny poprawności dobranych narzędzi i parametrów obróbki mamy do dyspozycji opcję analizy naddatków. W każdym momencie symulacji można dokonać analizy i ocenić jeszcze przed jej zakończeniem, czy dobrane parametry i narzędzia są adekwatne do danego projektu.

Rysunek 3. Weryfikacja bryłowa – analiza naddatków

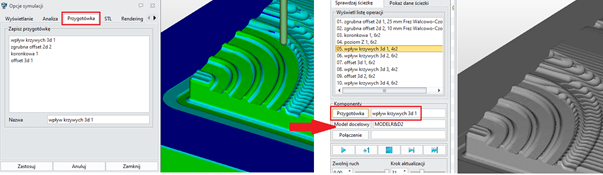

Dla usprawnienia pracy z symulacją bryłową jest dodana możliwość zapisu stanu przygotówki po weryfikacji bryłowej. Niekiedy zdarza się, że projekty są dosyć skomplikowane i każdorazowa symulacja bryłowa już wcześniej zaakceptowanych operacji nie jest potrzebna i staje się czasochłonna. Dzięki opisanej opcji możliwości zapisu przygotówki, można w kolejnym etapie weryfikacji bryłowej rozpocząć symulację już od pewnego wcześniej zapisanego etapu, co pozwala pracować uważniej i precyzyjniej weryfikując kolejno pojedyncze operacje.

Rysunek 4.Weryfikacja bryłowa – zapisywanie przygotówki

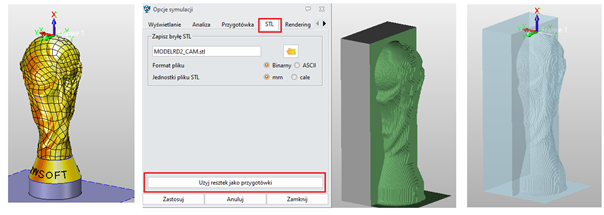

Weryfikacja bryłowa umożliwia również zapisanie resztek z przygotówki po weryfikacji bryłowej do formatu .STL, dzięki czemu taką przygotówkę możemy wykorzystać do kolejnej operacji zgrubnej, bądź zgrubnej resztek lub nawet operacji wykańczającej. Mając taką dokładną przygotówkę, jesteśmy w stanie precyzyjniej zaplanować obróbkę, dzięki temu że ZW3D bazuje na frezowaniu materiału uwzględniając naddatki pomiędzy obiema klasami brył jako „część” i jako „przygotówka”.

Rysunek 5.Weryfikacja bryłowa – zapisywanie przygotówki jako STL

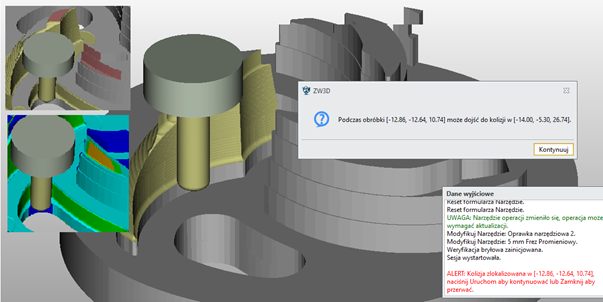

Program umożliwia również zapobieganie ewentualnym kolizjom w przypadkach gdy okaże się że:

– długość robocza narzędzia jak za krótka – kolizja z oprawką

– kolizja narzędzia z elementem zdefiniowanym jako: stół, uchwyt, oprawy

– posuw zagłębiania w materiał jest ruchem pozycjonującym G0

Podczas symulacji gdy dojdzie do spełnienia jednego z powyższych punktów, program zatrzyma przebieg symulacji i wyświetli komunikat o możliwości wystąpienia kolizji. Tym samym zostanie również wyświetlony fragment detalu na kolor czerwony jako podcięcie. Będzie to również widoczne po włączeniu funkcji analizy naddatków.

Rysunek 6.Weryfikacja bryłowa – weryfikacja kolizji

Symulacja maszynowa ZW3D 2021

Od wersji ZW3D 2021 wprowadzono możliwość budowania symulatorów maszynowych dla tokarek 2 osiowych, frezarek 3 osiowych oraz frezarek 5 osiowych z zachowaniem prowadzenia punktu TCP.

W artykule omówimy przypadek symulatora dla frezarki 3 osiowej Haas VF2, której modele 3D są ogólnodostępne na stronie producenta.

Proces uzyskania symulatora w ZW3D zostanie opisany w trzech punktach:

- Opis symulacji maszynowej

- Proces przygotowania modeli 3D symulatora

- Budowa symulatora maszynowego

Symulacja maszynowa

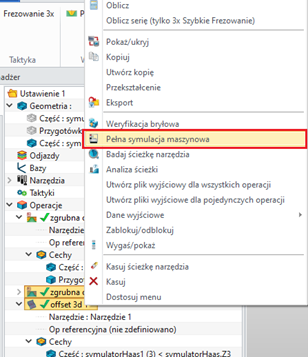

Jak uruchomić symulację dla wybranego projektu?

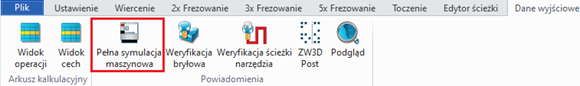

Po obliczeniu operacji w module CAM, zaznaczamy te których symulacja nas interesuje I klikamy PPM, po czym wybieramy “Pełna symulacja maszynowa”

Rysunek 7. Uruchomienie symulacji maszynowej

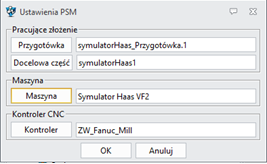

Po wybraniu opcji symulacji, pojawi się okno ustawień PSM (pełna symulacja maszynowa), gdzie potwierdzamy wybór części docelowej, przygotówki, symulatora i kontrolera.

Rysunek 8. Okno wyboru modelu I symulatora oraz kontrolera

Program automatycznie zaczytuje narzędzia wybrane do danych operacji CAM. Nie trzeba na nowo definiować biblioteki narzędzi w symulatorze.

Symulator przenosi model 3D obrabianego detalu względem jego punktu 0,0,0 CAD-owskiego, do punktu 0,0,0 symulatora maszyny. Jeżeli takie rozwiązanie nie będzie dla nas optymalne, wtedy możemy zdefiniować przesunięcie modelu 3D w symulatorze względem osi maszyny lub możemy dodać bazę G54-G59 do operacji, która finalnie ustanowi przesunięcie punktu bazowego.

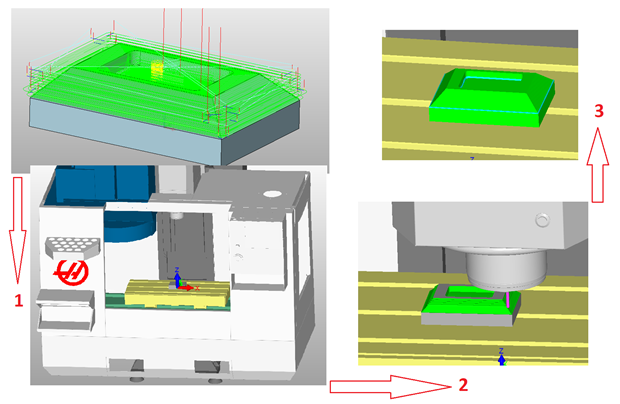

Kolejność pracy z symulatorem 3D jest taka jak na obrazku poniżej:

- Generowanie operacji CAM (I ewentualna szybka weryfikacja lub weryfikacja bryłowa)

- Włączenie symulacji maszynowej (przeniesienie ścieżek, modeli 3D i narzędzi)

- Przeprowadzenie symulacji maszynowej

- Weryfikacja obrobionego detalu, analiza naddatków

Rysunek 9. Kolejność pracy z symulatorem maszyny

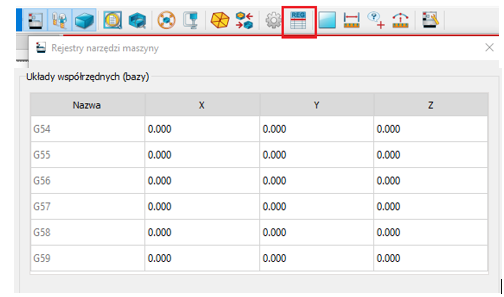

W symulatorze dostępna jest tabela definicji baz obróbkowych tak jak to jest na rzeczywistej maszynie.

Rysunek 10. Rejestry baz

Na tym etapie będziemy omawiali możliwości weryfikacyjne symulatora, jego strukturę, budowę oraz możliwości edycji, dzięki którym możemy wykorzystać w pełni jego możliwości.

Co umożliwia symulacja w ZW3D?

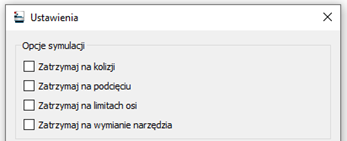

Dzięki zaprojektowaniu symulatora maszynowego w ZW3D jesteśmy w stanie uniknąć potencjalnych kolizji, sprawdzić jakość modelu po obróbce (analiza naddatków I podcięć, wymiarowanie naddatków), oraz możemy zweryfikować czy dany detal jesteśmy w stanie wykonać na naszej maszynie – to znaczy, że sprawdzamy zakresy poszczególnych osi maszyny, które uprzednio definiujemy przy budowie symulatora.

Rysunek 11. Opcje zatrzymania symulatora

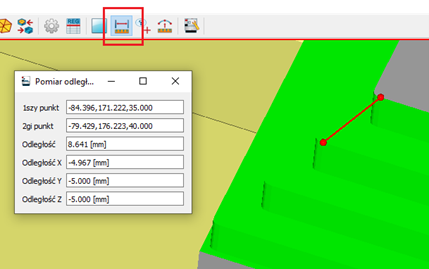

Symulacja maszynowa uwzględnia naddatki ustawione w parametrach operacji. Odbywa się na podstawie geometrii zaprojektowanej części i założonej przygotówki. W każdym momencie symulacji, można dokonać pauzy i pomiaru rzeczywistego naddatku przy pomocy narzędzia pomiarowego w symulatorze ZW3D.

Rysunek 12. Pomiar 3D – symulacja maszynowa

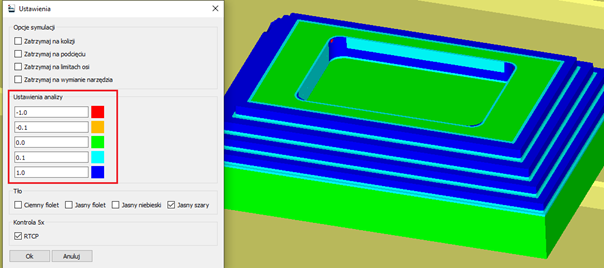

Oprócz pomiaru 3D przygotówki, możemy dokonać analizy naddatku pomiędzy częścią a przygotówką. W panelu ustawień, możemy zmienić dokładność analizy według skali pięciu kolorów.

Rysunek 13. Pomiar 3D – symulacja maszynowa

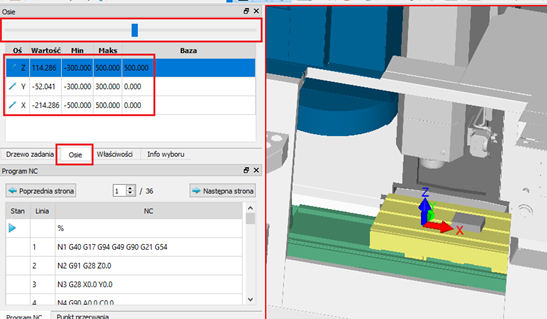

Wirtualnie, możemy dokonać sprawdzenia zakresu osi, które założyliśmy w naszym symulatorze. Możemy przejść na zakładkę “Osie” I dokonać sprawdzenia wstawionych wartości brzegowych X,Y,Z oraz mamy możliwość poruszenia suwakiem, by wizualnie określić poprawność uprzednio wpisanych wartości zakresu osi.

Rysunek 14. Zakresy osi maszyny

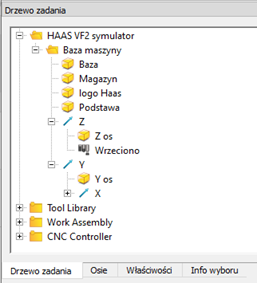

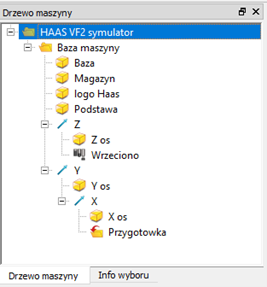

Na zakładce “Drzewo maszyny” możemy podejrzeć strukturę kinematyczną naszego symulatora. W strukturze drzewa można łatwo dostrzec zależności pomiędzy poszczególnymi osiami roboczymi maszyny, oraz jakie modele 3D symulatora są zaczytane pod poszczególny poziom symulatora.

Rysunek 15. Struktura kinematyczna

Przygotowanie plików do symulatora maszynowego

Każdy użytkownik ZW3D może stworzyć swój własny symulator. Jedynie co potrzeba to modele 3D maszyny oraz pojęcie o strukturze kinematycznej maszyny.

Pracę rozpoczynamy od pobrania lub zbudowania modelu CAD maszyny. W przypadku tego artykułu korzystam z gotowych modeli CAD maszyn Haas. Na stronie https://www.haascnc.com/machines/vertical-mills/vf-series/models/small/vf-2.html jest możliwość darmowego pobrania paczki z projektem w formacie .STEP jednej z frezarek 3 osiowych. Katalog tego producenta jest dosyć szeroki, stąd mamy możliwość wybrania większej liczby różnych symulatorów.

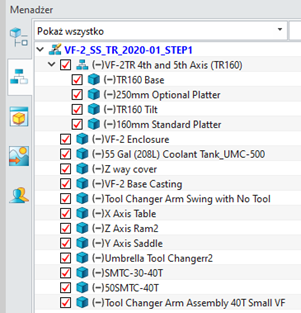

Po pobraniu paczki, importujemy całe złożenie z formatu neutralnego .STEP do ZW3D. Program importuje pliki w formacie złożenia.

Rysunek 16. Zaimportowana maszyna – struktua złożeniowa

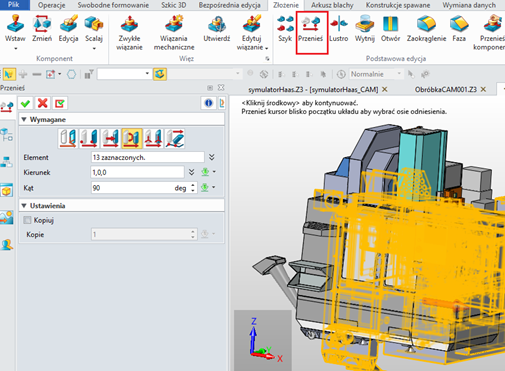

Kolejnym krokiem będzie ustawienie modeli 3D maszyny w przestrzeni względem poszczególnych osi maszyny. Domyślnie model importuje się jako obrócona względem osi X o 90 stopni. Należy to skorygować. Dodatkowo można przenieść model maszyny z punktu 0.0.0 złożenia do środka stołu, a dokładniej środka osi X maszyny (stół roboczy).

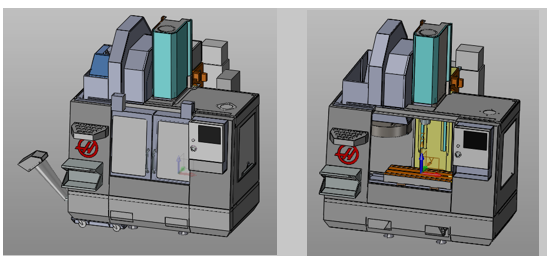

Rysunek 17.Przestawienie maszyny w układzie wspólrzędnych

W następnym etapie, musimy dokonać uproszczenia maszyny. Im więcej szczegółów, to znaczy brył, ścian, składowych w złożeniu tym bardziej to będzie wpływało na płynność pracy symulatora. Pozostawiamy jedynie najistotniejsze moduły z punktu widzenia symulacji, to znaczy modele które mogą brać udział w kolizji, sprawdzanie zakresów maszyny itd. Usuwamy m.in magazyn narzędziowy, zbiornik na wióry, odprowadzanie wiórów, drzwi ochronne, stół 4,5 osi dodatkowej.

Rysunek 18.Maszyna po imporcie (po lewej) I po uproszczeniu (po prawej)

Po zabiegach redukujących „wagę” maszyny, musimy teraz przejść do etapu wyprowadzania elementów ze złożenia do brył 3D. Czyli wyrzucamy obiekty z poziomu menadżera złożenia, do poziomu menadżera historii. Celem tego jest scalenie poszczególnych podzłożeń w jak najmniejszą liczbę brył i ich export do formatu .STL. Jest to nam potrzebne, ponieważ później w symulatorze dodajemy bryły jako dane elementy w strukturze kinematycznej maszyny. Np. dla osi X dobrze gdybyśmy nie musieli dodawać każdej śrubki stołu, a jedynie jedną główną bryłę, stąd te wszystkie przygotowania w tym przypadku modelu importowanego maszyny.

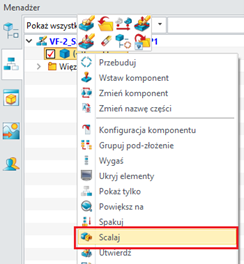

Do wyrzucenia modeli ze złożenia używamy opcji „Scalaj”. Wybieramy PPM na danym podłożeniu i scalamy by wyrzucić całe złożenie do menadżera części, historii.

Rysunek 19 Scalanie złożeń do menadżera części

Po wykonaniu zabiegu scalania, może dojść do momentu gdzie w menadżerze historii pojawi się kilka do kilkunastu, a nawet kilkudziesięciu brył. Jest to efekt pokazania wszystkich części złożenia.

Tutaj dążymy do scalenia tych modeli danego modułu do jednej bryły. Tworzymy połączenia między modelami tak, by się przenikały i wybieramy polecenie „Dodaj”. Dzięki temu, że będziemy mieli jak najmniej modeli 3D poszczególnych składowych maszyny, później będziemy mieli mniej pracy z budową symulatora.

Efekt brył maszyny po zabiegach scalania:

Rysunek 20 Poszczególne moduły maszyny w scalonych bryłach

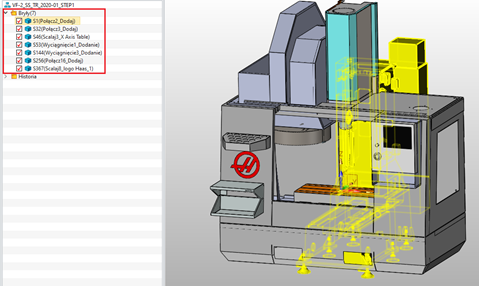

Dalej będziemy wyprowadzali poszczególne bryły do oddzielnych części, a potem te części do plików .STL. Do wyprowadzenia brył wykorzystujemy polecenie „Wyprowadź kształt” po czym nadajemy nazwę własną dla danego modułu (bryły) z projektu 3D.

Rysunek 21 Wyprowadzenie kształtu

Następnie wychodzimy do pliku wieloobiektowego i wchodzimy w część „Podstawa”. Wybieramy Plik -> export do formatu STL (exportujemy bryłę to formatu STL – będzie potem potrzebna do symulatora). Tak samo robimy ze wszystkimi bryłami z menadżera historii. W opisywanym przypadku jest tylko 7 brył do exportu, więc proces uzyskania modeli 3D STL nie będzie czasochłonny.

Budowa symulatora maszynowego

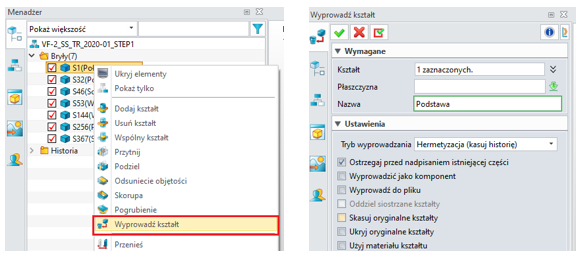

Tworzymy nowy plik obróbki CAM. Przechodzimy na zakładkę „Dane wyjściowe” i wybieramy przycisk „Pełna symulacja maszynowa”.

Rysunek 22 Przycisk PSM

Pojawia się nowe okno „ZWFMS1”, z którego poziomu możemy wybrać maszynę na której chcielibyśmy rozpocząć symulację (Drzewo zadania -> Machine(None) -> PPM -> Wczytaj).

W tym momencie musimy przejść do kreatora maszyny, więc do tego celu wybieramy skrajny prawy przycisk na wstędze, po czym okno zostaje przełączone na edytor symulatora.

Rysunek 23 Przejście do kreatora maszyny

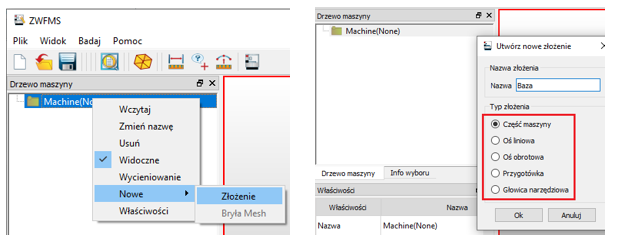

Rozpoczynamy od budowy kinematyki. Klikamy PPM w drzewie maszyny na „Machine(None)” i wybieramy Nowe -> Złożenie. Pojawi się nowe okno i tam definiujemy nazwę struktury i jej rodzaj, czyli czy jest to część maszyny, czy oś liniowa, obrotowa czy wrzeciono. Wszystkie kroki wykonujemy zgodnie z hierarchią, czyli od podstawy maszyny do ostatniego jej punktu czyli wrzeciona (w przypadku frezarki 3x).

Rysunek 24 Budowa drzewa kinematyki

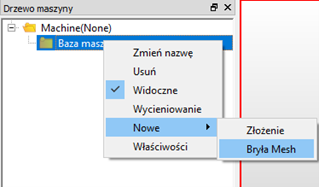

Po utworzeniu pierwszego stopnia kinematyki jako „Baza maszyny”, teraz możemy przejść do zaczytania modeli 3D, należących do tego poziomu. Klikamy PPM na strukturę kinematyczną i wybieramy „Nowe” -> „Bryła Mesh” i zaczytujemy z dysku odpowiedni kształt.

Rysunek 25 Budowa drzewa kinematyki – model 3D

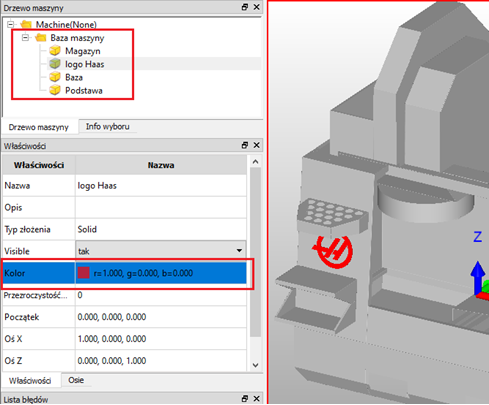

Modele zaczytają się odpowiednio względem układu 0,0,0 maszyny, skąd je exportowaliśmy, po czym możemy dokonać zmiany koloru poszczególnych kształtów, w celu podniesienia kontrastu symulatora.

Rysunek 26 Budowa drzewa kinematyki – modele 3D, właściwości

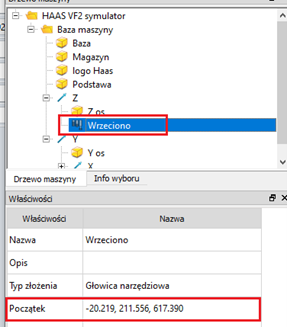

Drzewo kinematyki powinno być zbudowane zgodnie ze sztuką, a jego forma powinna wyglądać jak poniżej po procesie przejścia wszystkich zabiegów tj. tworzenia osi liniowych i zaczytywania modeli 3D do danej struktury.

Rysunek 27 Kompletna kinematyka frezarki 3 osiowej

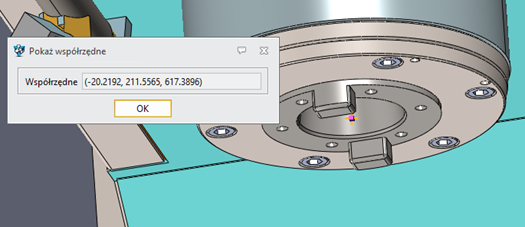

Na koniec budowy symulatora bardzo istotną rzeczą, jest wyznaczenie punktu „Początek” dla środka wrzeciona symulatora. Są to współrzędne mierzone względem układu 0,0,0 maszyny, czyli ten układ który leży na środku stołu (osi X).

W projekcie złożeniowym maszyny wybieramy funkcję „Współrzędne” z zakładki „Badaj” po czym zapisujemy odczytane dane ze środka krzywizny krawędzi wrzeciona.

Rysunek 28 Koordynaty wrzeciona

Powyższe dane wpisujemy we właściwości wrzeciona klikając uprzednio na tą strukturę kinematyki w drzewie maszyny w edytorze symulatora:

Rysunek 29 Punkt początek wrzeciona

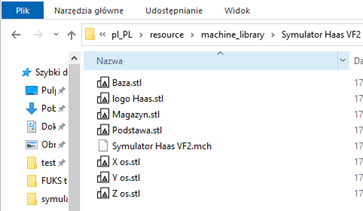

Po tych etapach zapisujemy symulator do pliku .mch i już prawie możemy z niego korzystać.

Pozostał jeszcze moment skopiowania projektu .mch oraz brył 3D do folderu instalacyjnego ZW3D, by móc wybrać go przy uruchamianiu weryfikacji. Dlatego na początku projektu dążyliśmy do tego, by liczba brył była jak najmniejsza.

C:\ProgramFiles\ZWSOFT\ZW3D2021\languages\pl_PL\resource\machine_library\Symulator Haas VF2 09.2020

Rysunek 30 Pliki symulatora maszyny

W razie pytań odnośnie działania symulatora prosimy o kontakt na wsparcie ZW3D wsparcie@3dm.pl

Zachęcamy do obejrzenia filmu z budowy symulatora na naszym kanale YT