Szybkościowe obróbki HSM (zgrubne i wykańczające)

w ZW3D CAD/CAM

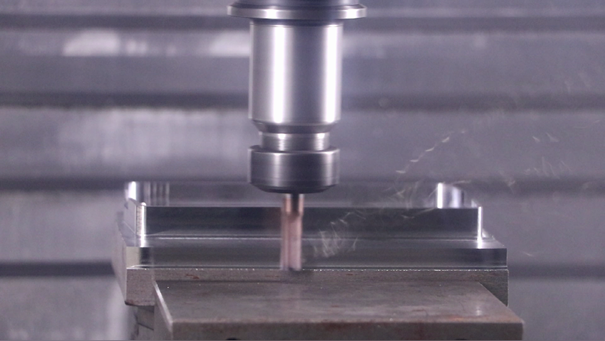

W pierwszym etapie obróbki skrawaniem, w obróbce zgrubnej, usuwane są znaczne ilości materiału, przez co materiał przygotówki (półfabrykatu) zyskuje kształt bardziej przypominający detal finalny (można zaobserwować charakterystyczne cechy geometryczne i ściany z pewnymi naddatkami). Głównym kryterium jest w tym przypadku czas oraz koszty narzędziowe.

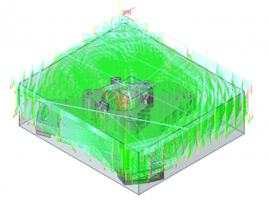

VoluMill to zaawanasowana technologia CAM generowania obróbek HSM (High Speed Milling, a dokładnie HSR – High Speed Roughing, czyli szybkościowych obróbek zgrubnych), zintegrowana z ZW3D, która zapewnia szereg korzyści, m.in. przyspieszenie procesu i większą żywotność narzędzi. Możliwe jest to dzięki temu, że VoluMill to sprawdzona technologia generowania ścieżki narzędzia, pozwalająca na frezowanie z większymi głębokościami skrawania (często na pełnej długości roboczej narzędzia) i z większymi prędkościami niż w przypadku typowych strategii obróbki. Dodatkowo, dzięki unikaniu gwałtownych zmian kierunku ruch i kontroli szybkości usuwania materiału w newralgicznych miejscach, obciążenie narzędzia pozostaje niezmienne i możliwe jest wymuszenie stałej grubości wióra, co gwarantuje lepsze odprowadzenie ciepła, a narzędzie może pracować znacznie dłużej.

Korzyści z zastosowania VoluMill – skrócenie czasu obróbki

Przeprowadzone testy (porównujące tradycyjne operacje zgrubne oraz VoluMill) pokazały, że użycie technologii VoluMill pozwala skrócić czas obróbki nawet o 80%.

Poniżej znajdują się szczegóły jednego z testów.

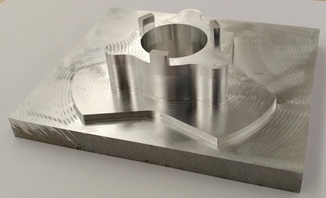

Materiał: aluminium 6061

Rozmiar części: 118X105X36mm

Maszyna: Spinner U620

Kontroler: Heidenhain

Narzędzie: D10R0

| Tradycyjne operacje | VoluMill dla ZW3D | |

| Czas obróbki | 45.88 min. | 8.67 min. |

| Obroty | 10000 obr/min | 10000 obr/min |

| Posuw | 3000 mm/min | 5000 mm/min |

| Krok w dół | 1 mm | 20 mm |

| Ścieżki narzędzia |  |

|

Warto zwrócić uwagę na różnicę kroku narzędzia w osi Z. Z powodu dużej różnicy głębokości skrawania (1 mm tradycyjne operacje, 20 mm VoluMill), technologia VoluMill może zaoszczędzić 80% czasu cyklu.

Rysunek 1. Maszyna Spinner U620

Dlaczego Volumill może frezować z tak dużą głębokością? Co sprawia, że narzędzie pracuje poprawnie, a cały cykl obróbczy jest znacznie krótszy?

Wyjaśnimy to poniżej omawiający wykonany test.

Rysunek 2. Stanowisko testowe

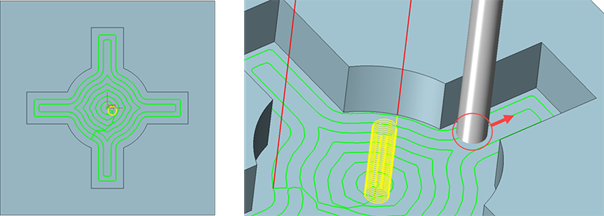

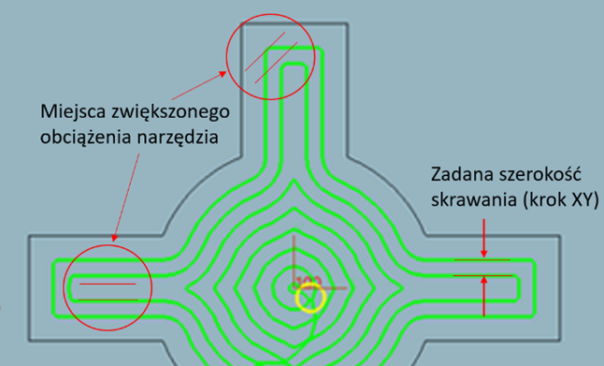

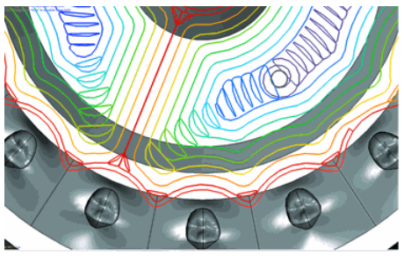

Omówmy na przykład operację Offset 2D.

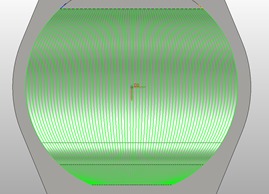

Podczas frezowania kieszeni, operacja Offset 2D prowadzi narzędzie bezpośrednio w materiale, jak pokazano na rys. 3, projektując ścieżkę narzędzia na podstawie odsunięci 2D konturu w płaszczyźnie obróbki.

Rysunek 3. Ścieżka narzędzia w Offset 2D

Skutkuje to zmianą szerokości skrawania (odległości między ścieżkami) – szczególnie przy ostatnich przejściach i w narożnikach (rys. 4).

Jeśli w tradycyjnej operacji byśmy chcieli wykorzystać te same wartości prędkości/posuwu i kroku w dół co w VoluMill, nie ma wątpliwości, że narzędzie by zostało uszkodzone, gdyż będą działały na nie zbyt duże siły (za dużo materiału do usunięcia).

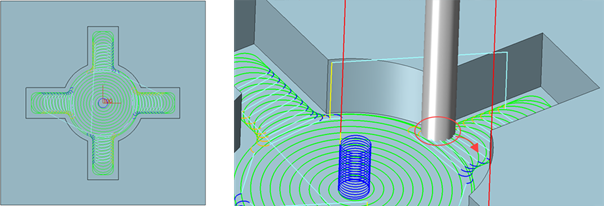

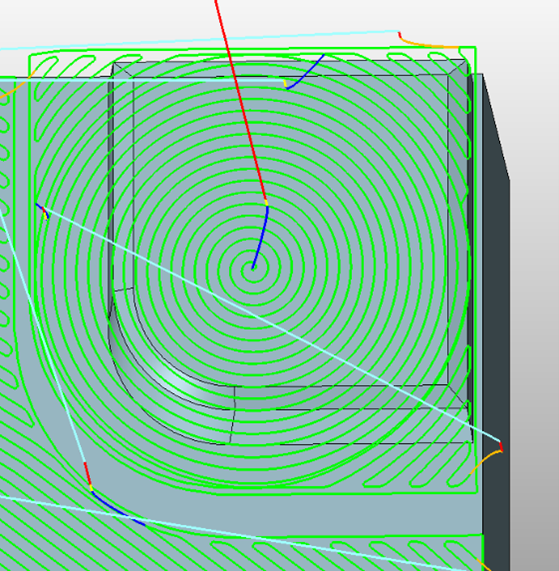

VoluMill generuje ścieżki narzędzia tak, że wymusza usuwanie materiału w kieszeni kontrolując dokładnie odległości miedzy ścieżkami oraz ich przebieg (generując ścieżki narzędzia w gładki i styczny sposób), przy zachowaniu stałego kąta opasania, dzięki czemu narzędzie może pracować bezpiecznie.

Rysunek 4. Ścieżka narzędzia VoluMill

Działanie VoluMill zostało oparte o inteligentne algorytmy i potężną bazę wiedzy, które wspomagają proces planowania ruchów narzędzia z uwzględnieniem geometrii części tak, aby narzędzie mogło być zawsze prowadzone z dużą prędkością w gładkim ruchu stycznym (najczęściej ruchy spiralne, po okręgu lub segmentami stycznych krzywych), a także przy zachowaniu stałego kąta opasania narzędzia, co skutkuje jednolitym formowaniem wiórów i lepszym odprowadzaniem ciepła. Co więcej, VoluMill zawsze będzie starał się wykorzystać całą długość roboczą (skrawającą) narzędzia, co nie tylko wydłuża jego trwałość (równomierne obciążenie na większej powierzchni), ale także skraca cały proces obróbki skrawaniem.

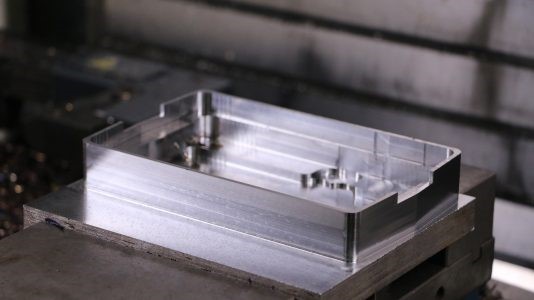

Rysunek 5. Wyfrezowany detal

Korzyści z zastosowania VoluMill – zwiększenie trwałości narzędzi

Dlaczego VoluMill może wydłużyć żywotność narzędzi skrawających?

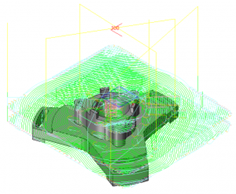

Rysunek 6. Test VoluMiIl – szybkościowe obroki zgrubne (HSR)

Jaka jest różnica między VoluMill (technologią obróbki HSM) a tradycyjną obróbką zgrubną? Na to pytanie można sobie odpowiedzieć w oparciu informacje przedstawione wcześniej. Dokonaliśmy już pewnych porównań między tradycyjną obróbką skrawaniem a obróbką VoluMill i stwierdziliśmy, że ich ścieżki narzędzi są zupełnie inne.

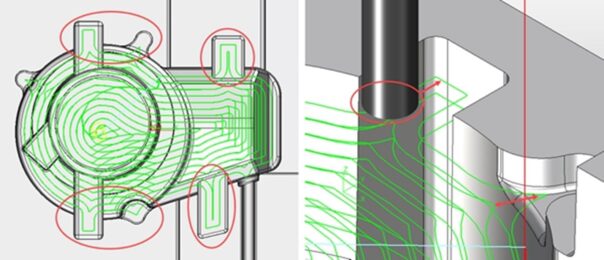

Najpierw przeanalizujmy tradycyjne generowanie ścieżek przy użyciu operacji Offset 2D.

Tradycyjne ścieżki narzędzi znajdujące się w narożach oraz niewielkich obszarach, jak pokazano na poniższym rysunku, są prowadzone wzdłuż krawędzi. Powoduje to nierównomierne obciążenie narzędzia, co może doprowadzić do jego zniszczenia.

Rysunek 7. Ścieżki operacji Offset 2D

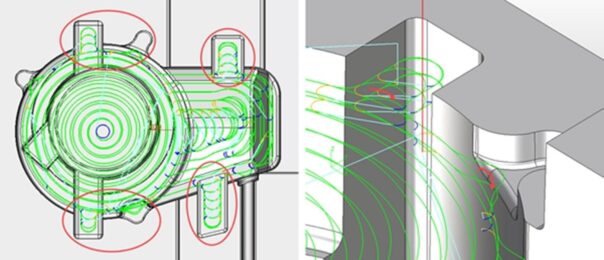

W przypadku VoluMill ścieżki narzędzia prowadzone są gładko i stycznie do konturu detalu ale z zachowaniem stałego kąta opasania narzędzia. Dzięki czemu siły skrawania i obciążenie narzędzia są stałe, co skutkuje stałą szerokością skrawania, stałym obszarem kontaktu narzędzia z materiałem oraz doskonałym odprowadzaniem ciepła – przez to znacznie większą możliwą prędkością skrawania.

Rysunek 8. Ścieżki VoluMill

Jednocześnie moduł eksperta technologii VoluMill oblicza maksymalną bezpieczną prędkość obróbki i automatycznie dostosowuje wielkość kroku skrawania, a dzięki zachowaniu stałego kąta opasania skutecznie chroni narzędzie przed nierównomiernym zużyciem i wydłuża jego żywotność.

Rysunek 9. Ekspert technologii w ZW3D VoluMill

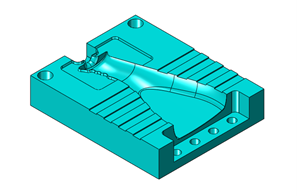

W teście porównawczym tradycyjnej obróbki zgrubnej i VoluMill uzyskano znaczne różnice czasu pracy narzędzi, udowadniając, że VoluMill może radykalnie wydłużyć żywotność narzędzia, nawet do 800%.

Oto szczegóły jednego z testów.

Rysunek 10. Detal testowy

Materiał: 16MnCr5

Rozmiar części: 178X145X50mm

Maszyna: DMU 60

Sterowanie: Heidenhain

Narzędzie: D10R0

| Zwykłe operacje | VoluMill | |

| Czas obróbki | 137.29 Min. | 33.68 Min. |

| Obroty | 6000 RPM | 6000 RPM |

| Posuw | 3000 MMPM | 3000 MMPM |

| Krok w dół | 0.4 mm | 12 mm |

| Ścieżki |  |

|

Analizując powyższą tabelę możemy zauważyć ogromną różnicę w czasach obróbki i wartości kroku w dół na korzyść VoluMill. Wpływa to znacząco na wydłużenie żywotności narzędzia, ponieważ efektywnie wykorzystywana jest cała jego długość robocza, koszty narzędzi potrzebnych do obróbki są przez to zredukowane. W przypadku tradycyjnych obróbek i niewielkiego zagłębiania, narzędzie zużywa się w nieregularny sposób – zużyciu ulega tylko niewielki fragment części skrawającej, która ma kontakt z materiałem, przekłada się to na szybkie zużycie tego fragmentu. Jeżeli zastosujemy VoluMill, cała długość robocza narzędzia zostanie wykorzystana. Poza oczywistym aspektem skrócenia czasu obróbki, wydłuża to żywotność narzędzia, ponieważ równomiernemu zużyciu ulega na całej swej długości, w efekcie jedno narzędzie może usunąć znacznie więcej materiału przygotówki, nim konieczne będzie jego ostrzenie lub wymiana.

Rysunek 11. Stanowisko testowe

Korzyści jakie daje VoluMill dla różnego rodzaju narzędzi

Jak przekonać się, czy VoluMill dla ZW3D będzie dla nas użyteczny?

Rysunek 12. Skrawanie pełną długością roboczą narzędzia (bez chłodzenia) z VoluMill

Wcześniej wyjaśnialiśmy, dlaczego VoluMill może radykalnie skrócić czas obróbki oraz wydłużać żywotność narzędzi skrawających. Jeżeli przytoczone argumenty nie dały jednoznacznej odpowiedzi, polecamy zapoznać się z poniższymi punktami, by wyjaśnić do końca czy VoluMill jest dla nas odpowiedni.

VoluMill ma szerokie zastosowanie m.in. w przemyśle lotniczym, motoryzacyjnym, mechanicznym czy przy produkcji form oraz matryc. Przejdźmy do prostego i skutecznego sposobu na określenie, czy VoluMill dla ZW3D jest najlepszym rozwiązaniem dla Ciebie – na podstawie rodzaju narzędzia używanego do obróbek zgrubnych.

Rysunek 13. Frez HSS (po lewej) oraz frez z węglików spiekanych (po prawej)

Rysunek 14. Głowice frezarskie

Zasadniczo użytkownicy korzystający z frezów z węglików spiekanych oraz ze stali szybkotnącej najbardziej odczują korzyści, które może przynieść stosowanie VoluMill. Spowodowane jest to faktem, że frezy te posiadają znacznie większą długość roboczą, dzięki czemu możliwe jest zmaksymalizowanie wydajności obróbki poprzez stosowanie znacznie większego zagłębienia w materiale.

Rysunek 15. VoluMill wykorzystuje całą długość roboczą narzędzia FL

Ponadto, im więcej materiału musimy usunąć, tym bardziej znaczące będą korzyści. W poniższych przypadkach możliwe jest zaoszczędzenie ponad 70% czasu dla przypadku pokazanego na rys. 16 po lewej stronie i ok.43% czasu dla przypadku pokazanego po prawej stronie (w porównaniu z tradycyjną ścieżką narzędzia obróbki zgrubnej).

Rysunek 16. VoluMill wykorzystuje całą długość roboczą narzędzia FL

Kolejną ważną kwestią jest wielkość części. Jeżeli musimy frezować bardzo duże części (np. 1000x500x200 mm) z głębokimi kieszeniami, to konieczne jest skorzystanie z większego i dłuższego narzędzia. W takim przypadku wymagane będzie użycie głowicy, ponieważ dostępne są w znacznie większych średnicach i długościach. W przypadku frezów z węglików ich maksymalne rozmiary są rzędu D12*75mm, a frezów HSS około D25*130mm. W związku z tym sama wydajność technologii Volumill spadanie, pamiętajmy jednak o innych korzyściach jak np. utrzymanie stałego obciążenia narzędzia w całym zakresie obróbki, mniejszym obciążeniu maszyny, większej dokładności obróbki (mniejsze drgania, mniejsze odkształcenia cieplne).

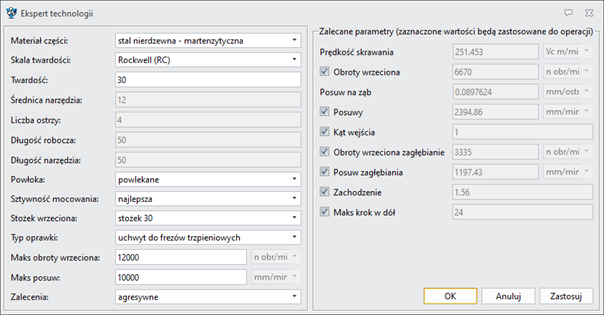

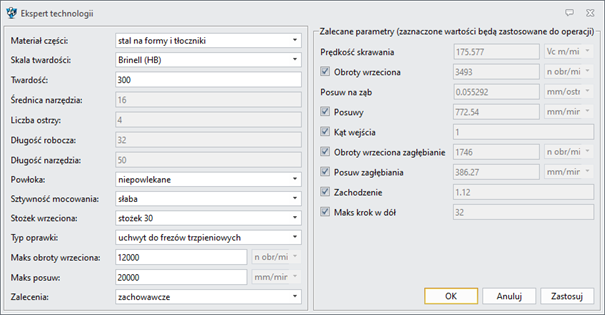

Ekspert technologii – automatyczny dobór parametrów skrawania

Nie ma znaczenia czy dopiero zaczynasz poznawać maszynę czy pracujesz już na niej od wielu lat, Ekspert technologii w VoluMill dobierze za Ciebie najbardziej optymalne parametry skrawania, tak by w pełni wykorzystać możliwości maszyny oraz wybranych narzędzi.

Rysunek 17. Ekspert technologii VoluMill

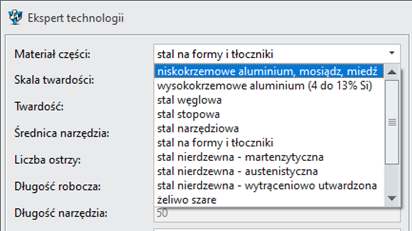

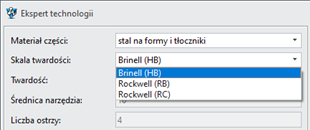

W Ekspercie Technologii znajdziemy bogatą bibliotekę materiałów, dodatkowo uzupełnioną o możliwość wprowadzenia twardości materiału w różnych skalach twardości.

Rysunek 18. Biblioteka materiałów

Rysunek 19. Skale twardości materiału

Po wybraniu materiału i jego parametrów należy określić parametry maszyny. Mamy tutaj możliwość określenia np. rodzaju stożka wrzeciona czy maksymalnych dopuszczalnych obrotów i posuwu. W przypadku narzędzia wszelkie parametry geometryczne są automatycznie odczytywane z definicji w ZW3D, musimy tylko określić, czy narzędzie jest powlekane. Następnie VoluMill dobierze najkorzystniejsze parametry obróbki idealnie przystosowane do materiału przygotówki, maszyny oraz narzędzia.

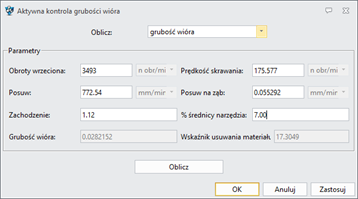

Jeżeli nastąpiłaby potrzeba jeszcze większego doprecyzowania parametrów, można to zrobić za pomocą wygodnego narzędzia – aktywnej kontroli grubości wióra. Możemy zdecydować, który z parametrów będzie automatycznie przeliczany i optymalizowany na podstawie pozostałych.

Rysunek 20. Optymalizacja parametrów za pomocą Aktywnej kontroli grubości wióra

Parametry dobrane przez VoluMill można oczywiście ręcznie skorygować. Po obliczeniu i zatwierdzeniu okna tablica prędkości i posuwów ZW3D zostanie automatycznie zaktualizowana.

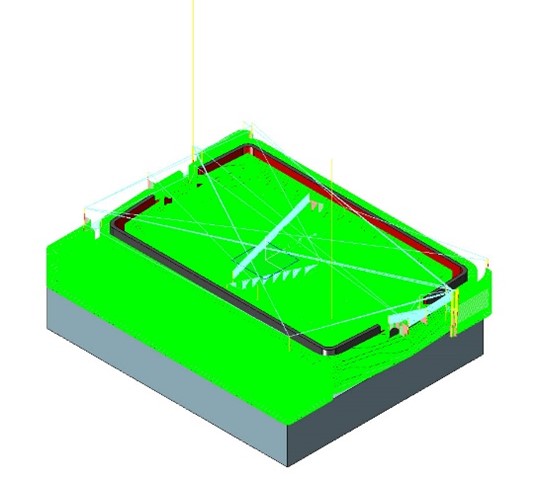

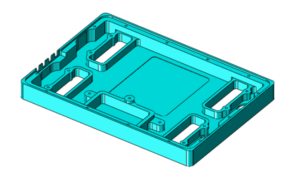

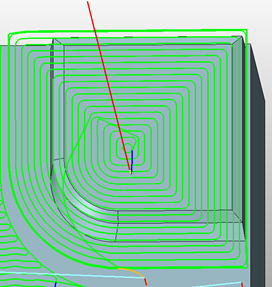

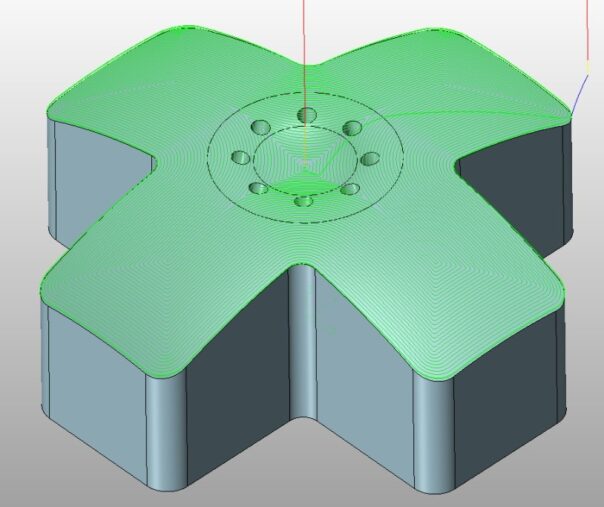

Obróbki wykańczające HSM

Po obróbce zgrubnej należy skorzystać z obróbki wykańczającej, by uzyskać poprawne wymiary i spełnić wymagane parametry tolerancji/chropowatości. W ZW3D dostępne są obróbki HSM dedykowane do skutecznego wykończenia powierzchni detalu. Ścieżki te bazują na geometrii części, umożliwiają wykrywanie kolizji, ograniczanie profilami oraz określanie przedziału pochylenia obrabianych ścian. Ścieżki rzutowane są na detal w osi Z bazy. Możliwe są wyższe prędkości skrawania bez ryzyka złamania narzędzia poprzez zmniejszenie nacisku promieniowego na narzędzia, co jest niezbędne do optymalizacji wydajności maszyn HSM.

Rysunek 21. Przykład operacji wykańczających HSM

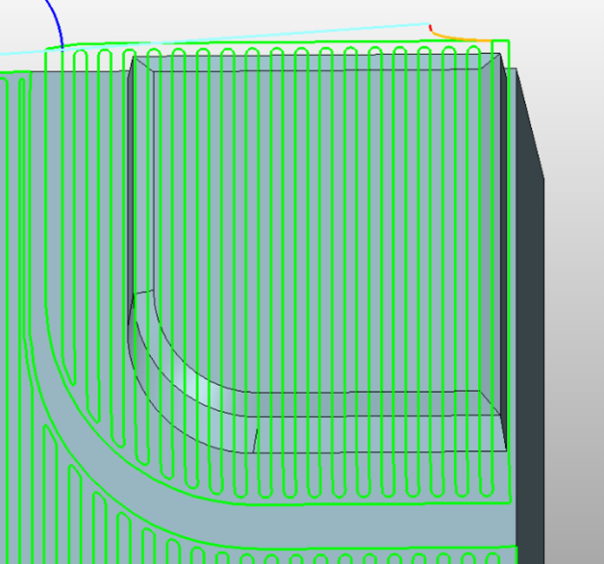

W zależności od wybranej operacji uzyskamy różne ułożenie ścieżek:

Wygładzone przejścia – w tej obróbce uzyskujemy bardzo gładkie ścieżki. Operacja ta doskonale sprawdza się w większości przypadków

Rysunek 22. Wykańczająca oepracja HSM Wygładzone przejscia

Dodatkowe przejścia w narożnikach, w przypadku zmiany przebiegu ścieżki na współbieżne oczyszczanie, generuje stałe obciążanie w całym procesie skrawania:

Rysunek 23. Dodatkowe przejścia w narożach

Offset 2D – w odróżnieniu do Wygładzonych przejść, otrzymujemy tutaj ścieżki idealnie dopasowane do zewnętrznego zarysu części. Na podstawie tego zarysu generowane są kolejne przejścia i rzutowane na detal.

Rysunek 24. Wykańczająca operacja HSM Offset 2D

Rysunek 25. Dopasowanie kształtu ściezki do granic detalu w Offset 2D HSM

Koronkowa – klasyczne wierszowanie z gładkimi połączeniami między kolejnymi przejściami. Ścieżki generowane są w płaszczyźnie XY, z jednorodnym krokiem między kolejnymi przejściami, a następnie rzutowane na detal w osi Z.

Rysunek 26. Wykańczająca operacja HSM Korokowa

Wpływ krzywych – obróbka która idealnie dopasowuje kolejne przejścia do wybranych krzywych konturu

Rysunek 27. Wykańczająca operacja HSM Wpływ krzywych

Ścieżki wygenerowane przez te operacje charakteryzują się znacznie płynniejszymi i gładszymi przejściami w porównaniu do tradycyjnych obróbek. Unikanie gwałtownych przejść i wygładzenie pozostałych umożliwia stosowanie większych prędkości posuwu i wydajniejszą obróbkę. Brak gwałtownych ruchów przekłada się także na mniejszą pulsację sił skrawających i wydłużenie żywotności narzędzi.

Podsumowanie

Zastosowanie technologii wysokowydajnej obróbki zgrubnej VoluMill znacząco redukuje czas obróbki, dzięki stosowaniu dużej wartości zagłębienia w materiale. Możliwe jest to dzięki prowadzeniu ścieżek tak, by zachować stały kąt opasania narzędzia. Dodatkowo korzystanie z całej długości roboczej narzędzia przy stałym kącie opasania znacznie wydłuża żywotność narzędzia.

VoluMill przynosi najwięcej korzyści podczas frezowania zgrubnego przy użyciu frezów z węglików oraz ze stali szybkotnącej ze względu na wykorzystanie maksymalnej wysokości powierzchni tnącej narzędzia oraz jego stałe obciążenie. W przypadku głowic frezarskich z oczywistych względów ograniczenia wysokości płytek te korzyści będą mniejsze, jednakże stałe obciążenie narzędzia przyczyni się do wolniejszego zużycie płytek tnących.

Czy testowałeś już VoluMill? ZW3D posiada zintegrowany VoluMill, który jest dostępny w module CAM. Rozpoczęcie pracy z VoluMill nie sprawia problemów, a korzyści są widoczne przy pierwszym użyciu.

Czy próbowałeś VoluMill? Co myślisz o VoluMill dla ZW3D? Tutaj możesz zostawić swój komentarz. W przypadku jakichkolwiek pytań prosimy o kontakt mailowy.

Jeśli chcesz przetestować, skorzystaj z przycisku!

Chcesz dowiedzieć się więcej o ZW3D?

Potrzebujesz wsparcia? Napisz do nas na wsparcie@3dm.pl lub kliknij w przycisk!