Co to jest analiza wytrzymałościowa w programie 3D?

Czym jest symulacja MES i w jakim celu ją się wykonuje?

Analiza wytrzymałościowa MES to jeden z rodzajów analiz numerycznych, które są wykorzystywane podczas procesu projektowania częsci. Efektem są szeroko rozumiane symulacje modeli, opartych na metodzie elementów skończonych. Model z programu CAD jest zamieniany na elementy składające się z wielokątów o skończonej liczbie. Podstawowym parametrem otrzymywanym z tego typu analizy są przemieszczenia, na ich podstawie następuje przeliczenie odkształceń i naprężeń. Programy MES posiadają dodatkowo możliwość przeliczenia przepływów cieplnych, trwałości zmęczeniowej modelu lub konstrukcji. Dzięki zastosowaniu analizy wytrzymałościowej na etapie projektowanie czas od koncepcji do produkcji elementu ulega skróceniu. Dla wielu firm kluczowym aspektem są finanse czyli obniżanie kosztów produkcji elementu. Dzięki tworzeniu mniejszej liczby prototypów poprzez wykonywanie symulacji wpływa to znacząco na koszty produkcji. Niewątpliwą zaletą jest także możliwość optymalizacji konstrukcji na przykład pod kątem redukcji masy elementu. Przeprowadzając symulacje można stwierdzić jak zmiana geometrii wpłynie na masę oraz wytrzymałość elementu.

Jakie są typy analizy wytrzymałościowej?

W zależności od przypadku należy przeprowadzić inny rodzaj analizy. Poniżej zostaną zaprezentowane przykładowe typy analiz używane podczas symulacji MES. Pozwoli to na zapoznanie oraz wybranie potrzebnych analiz w waszej organizacji.

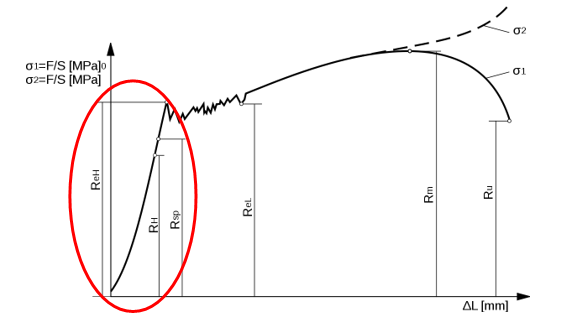

Pierwszą i najbardziej popularną analizą jest analiza liniowa. Badamy zmiany przemieszczenia tylko w zakresie sprężystym, czyli relacja między siłami uogólnionymi a przemieszczeniami jest zależnością liniową. Materiał po odciążeniu wraca do początkowej geometrii. Informacje jakie otrzymuje użytkownik to przemieszczenie, odkształcenie i naprężenie. Dzięki zastosowaniu hipotez wytężeniowych możemy zredukować naprężenia do postaci jednoosiowej, co pozwala na łatwe i szybkie porównywanie z wytrzymałością danego materiału.

Chcesz przetestować program do analizy wytrzymałościowej?

Napisz do nas a udostępnimy Ci odpowiednią wersję.

Oznaczony zakres liniowej sprężystości stali Reh na krzywej rozciągania

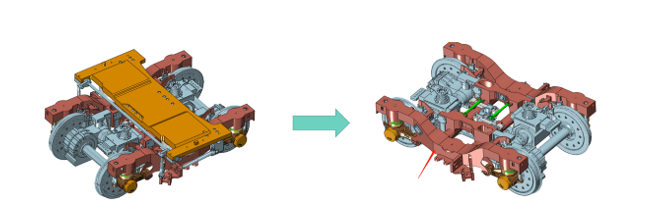

Analiza liniowej wytrzymałości części wózka kolejowego

Analiza wyboczeniowa

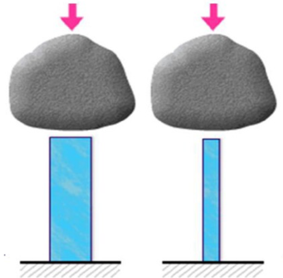

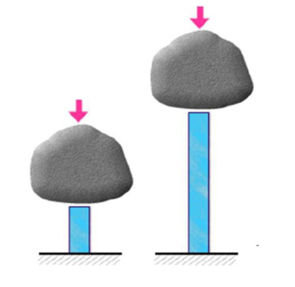

Służy do sprawdzenia czy element pod wpływem nacisku sił osiowych pozostanie w równowadze czy też przejdzie do gwałtowniej deformacji. Do określenia czy element wyboczy się służy współczynnik wyboczenia. Wartości tego współczynnika poniżej 1 świadczą o niestabilności konstrukcji pod badanym obciążeniem zewnętrznym i może ulec on wyboczeniu. W celu uniknięcia deformacji elementu należy zmienić minimum jeden z kilku czynników: pole przekroju elementu, długość testowanego elementu, materiał wykonania lub wartość obciążenia.

Równie istotne z punktu projektowania są postacie wyboczenia, pokazujące w jaki sposób element się odkształca. Poniżej zaprezentowano dwa przykłady, pokazujące od czego zależy zjawisko wyboczenia:

- Co się stanie, jeśli takie samo obciążenie zostanie przyłożone do kolumn o takiej samej wysokości ale innej grubości?

- Co się stanie, jeśli takie samo obciążenie zostanie przyłożone do kolumn o takiej samej grubości ale innej wysokości?

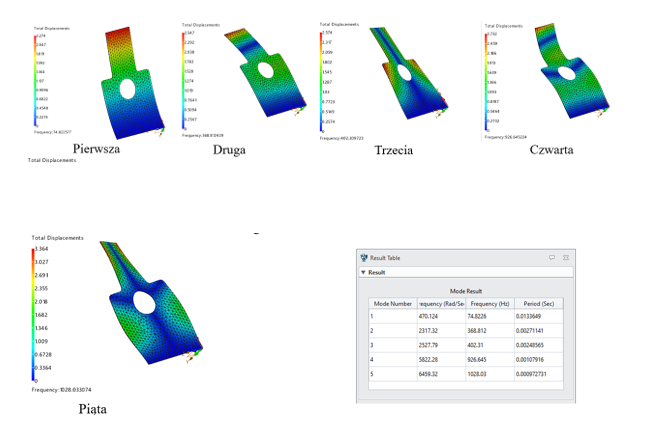

Analiza modalna

Jest to kolejny rodzaj możliwej do przeprowadzenia symulacji. Przeprowadzana w celu wykrycia częstotliwość drgań własnych konstrukcji, co pozwala na wykrycie zjawiska rezonansu, które jest niekorzystne.

Częstotliwość drgań własnych: Gdy częstotliwość wymuszenia siłą zewnętrzną jest zbliżona do częstotliwości drgań własnych, następuje rezonans.

Przykładowe postacie drgań elementu:

Analiza modalna uchwytu

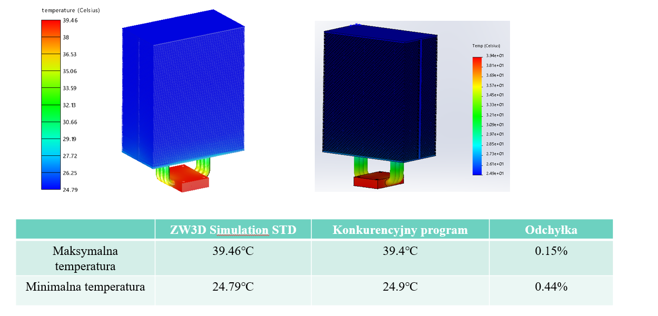

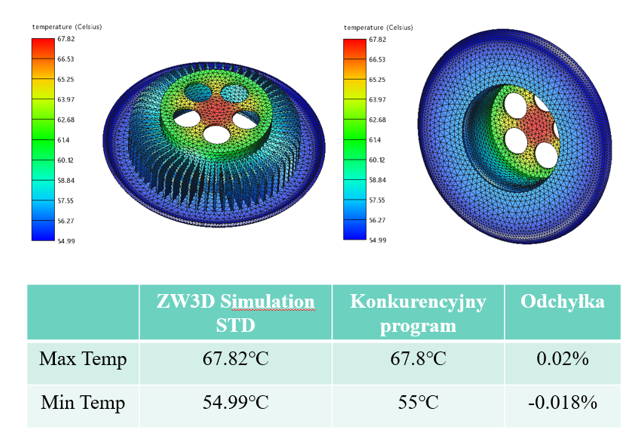

Analiza termiczna

Symulacja polega głównie na określeniu zakresu temperatur, przy których w materiałach zachodzą zmiany chemiczne bądź fizyczne. Może to dotyczyć zarówno ochładzania jak i ogrzewania produktu. Dzięki obliczeniom możemy sprawdzić czy radiator odpowiednio z założeniami odprowadza ciepło.

Analiza termiczna uproszonego modelu radiatora procesora

Analiza rozpraszania ciepła w kloszu lampy

Jakie są efekty wykonywania symulacji?

Jeśli jeszcze zastanawiacie się, jakie są efekty wykonywania analizy MES to chcemy Wam je przedstawić. Po pierwsze wykonywanie jej pozwala na sprawdzenie wartości sił reakcji oraz sił w węzłach oraz wartości przemieszczenia i naprężenia w modelu jeszcze przed etapem wytwarzania. W znaczniej mierze dzięki temu możliwe jest zredukowanie czasu poświęconego na projektowanie – pozwala to jeszcze przed stworzeniem prototypu stwierdzić jakie mogą być jego wytrzymałości na różnego rodzaju czynniki zewnętrzne. Po drugie analiza MES daje możliwość ograniczenia budżetu potrzebnego do stworzenia prototypu, a później gotowego do użytku produktu.

Narzędzia do analizy wytrzymałościowej

Narzędzi do symulacji, czyli tak naprawdę programów do analizy MES jest niezwykle wiele i każdy z nich ma zalety. Jednak w tym artykule chcielibyśmy wyróżnić dwa z nich – ZW3D Simulation Standard oraz ZW3D Simulation Professional. Narzędzia te pozwalają zyskać wiele czasu, zaoszczędzić fundusze firmy oraz materiały wykorzystywane podczas tworzenia prototypów.

Zacznijmy od ZW3D Simulation Standard – to moduł do analizy metodą elementów skończonych, który wspiera statykę konstrukcji, dynamikę i symulację wymiany ciepła. Pozwala na tworzenie symulacji takich jak: analiza liniowa, wyboczenie, analiza modalna (liniowa), analiza termiczna (statyczna) oraz analiza przewodnictwa cieplnego. Natomiast ZW3D Simulation Pro pozwala dodatkowo na liniową analizę dynamicznych stanów przejściowych, analizę spektrum odpowiedzi, analizę odpowiedzi harmonicznej, analizę statyczną nieliniową oraz analizę nieliniową dynamiczną.

Poznajmy teraz lepiej funkcje tego oprogramowania. ZW3D Simulation umożliwia import oraz eksport wielu formatów zewnętrznych. Oferuje następujące możliwości:

szkicowanie ( na ścianie lub płaszczyźnie odniesienia), a także wykorzystanie gotowych kształtów 3D,

modelowanie 3D części (modelowanie hybrydowe: powierzchniowe i bryłowe),

modelowanie parametryczne,

import i naprawę modeli z formatów zewnętrznych,

zamianę geometrii modeli importowanych, dzięki bezpośredniej edycji,

edycję geometrii modelu zaprojektowanego w ZW3d i ponowne przeliczenie istniejącej analizy,

zapisywanie modeli 3D do PDF 3D.

Dyskretyzacja modelu przy użyciu siatki to kolejną funkcja niezbędna do wykonania analizy metodą elementów skończonych (program dobiera w sposób automatyczny typ siatki).Obliczenia siatki to najbardziej czasochłonna i energochłonna operacja w pre-procesingu. Jej jakość ma bezpośredni wpływ na dokładność i wydajność obliczeń MES. Program ZW3D Simulation posiada funkcje sprawdzające poprawność stworzenia siatki.

Poniżej pokazano główne zalety oprogramowania do analizy MES:

- Zaawansowane narzędzie do modelowania:

-wsparcie ponad 20 formatów plików zewnętrznych,

-wsparcie modelowania parametrycznego,

-wsparcie naprawy modelu, uproszenie i bezpośrednia edycja,

-modelowanie hybrydowe.

- Generowanie siatki mes wysokiej jakości:

-efektywne tworzenie siatki: używając algorytmu Delaunay + frontier advancement meshing method,

-wsparcie w generowaniu siatki z elementów:1D (linia), 2D (trójkąt, czworokąt), 3D (czworościan, sześcian).

-wsparcie lokalnego zagęszczania siatki,

-wsparcie siatki kompatybilnej i niekompatybilnej,

-funkcja inspekcji siatki,

-obsługa siatki powyżej miliona elementów.

- Interakcja danych:

– połączenie modelowania i symulacji,

– prosta integracja CAD i CAE.

- Kontrola rozwiązania:

– obsługa wielu algorytmów rozwiązywania macierzy,

– metoda bezpośrednia i iteracyjna,

– obsługa wielu algorytmów wyodrębniania.

- Wizualizacja po post-processingu:

– wyniki wyświetlane graficznie, animacja, lista wyników

– generowanie raportów symulacji.