WSTAWIANIE KORPUSU FORMY I JEJ ELEMENTÓW

Kolejnym etapem tworzenia formy wtryskowej, po stworzeniu modelu 3d detalu oraz zaprojektowaniu podziału na formę i matrycę jest wybranie odpowiedniego korpusu formy oraz jej elementów. Elementy te są zazwyczaj znormalizowane i gotowe, a dzięki bogatemu zbiorowi operacji w programie ZW3D CAD/CAM, użytkownik może sobie pozwolić na stworzenie formy wtryskowej z wszystkimi niezbędnymi elementami. Ten etap jest niezwykle ważny, ponieważ na przykład złe dobranie rozmiaru korpusu lub kanałów chłodzących może skutkować wykonaniem detalu niespełniającego kryterium jakościowego. Jak wiadomo, forma wtryskowa jest złożonym narzędziem, które pozwala na stworzenie dziesiątek a nawet setek tysięcy nowych elementów. Dlatego kolejnym wymogiem, jaki musi zostać pełniony przez korpus i samą formę jest jej trwałość.

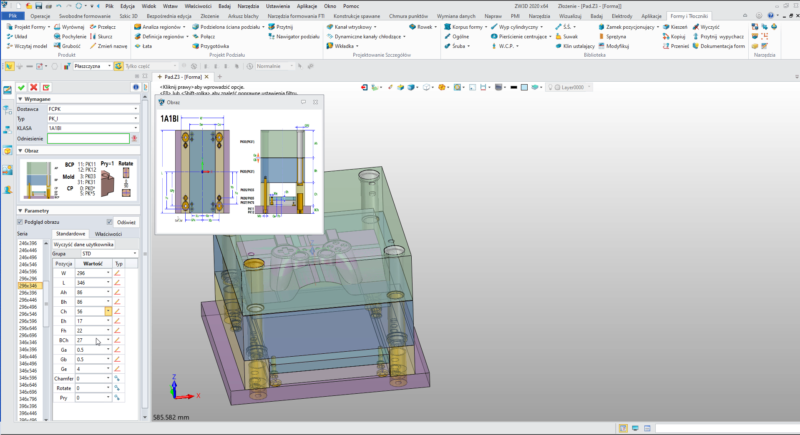

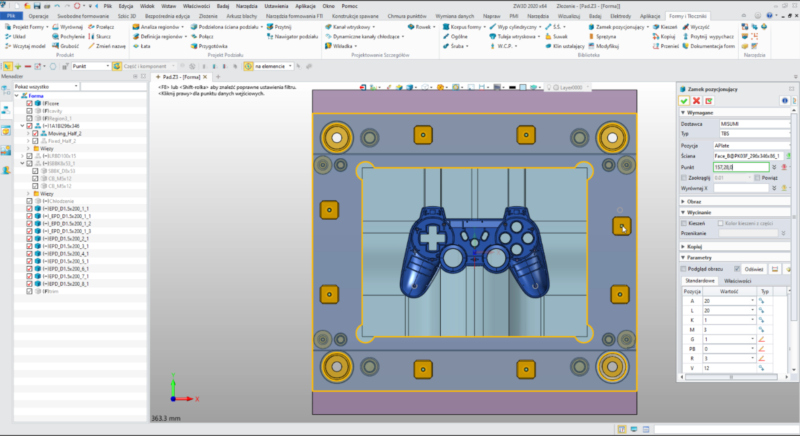

WSTAWIANIE KORPUSU

ZW3D 2020 posiada zautomatyzowaną funkcję wstawiania korpusów formy gotowych producentów takich jak FCPK, LKM czy też HASCO. Użytkownik może dobrać odpowiednie gabaryty w zależności od wielkości geometrii matrycy i stempla. W przypadku potrzebny zmiany parametrów po zatwierdzeniu, konstruktor może je szybko prze edytować na tym etapie.

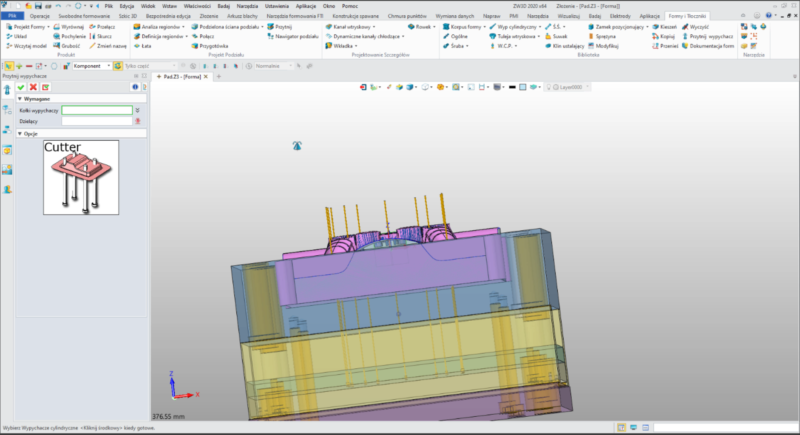

WYCINANIE OTWORÓW W KORPUSIE NA MATRYCĘ I STEMPEL

Następnym etapem projektowania korpusu formy po jej wstawieniu, jest wycięcie otworów w płytach korpusu na matrycę i stempel. Płyty muszą być odpowiednio wyfrezowane, tak, żeby matrycę/stempel można było wymienić, a elementy włożyć w siebie.

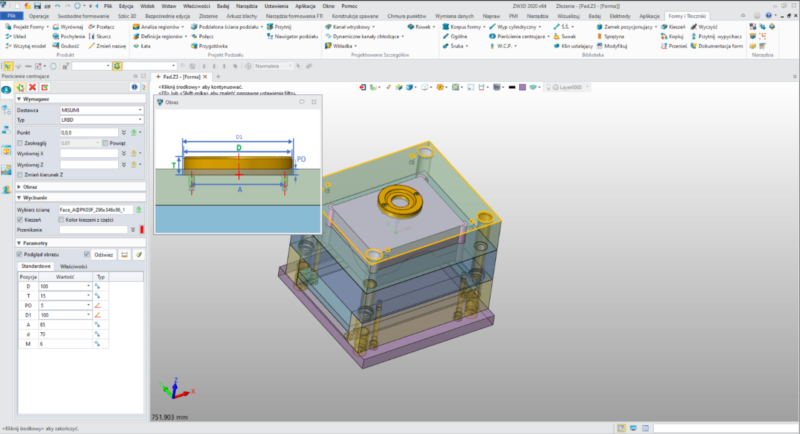

WSTAWIENIE PUNKTU WTRYSKU

Podstawowym zadaniem punktu wtrysku jest umożliwienie wypełnienia płynnym tworzywem, które odzwierciedla kształt wypraski. W przypadku pojedynczej formy, operator wstawia pierścień centrujący i tuleję centrującą. Gdy tworzymy formę wielokrotną modelowanie polega na stworzeniu kanałów wtryskowych.

DYNAMICZNE KANAŁY CHŁODZĄCE

Forma wtryskowa jest podobna do wymiennika ciepła. Ciepło, które musi być dostarczone do tworzywa sztucznego w celu uplastycznienia go, należy odebrać. Od ilości odebranego ciepła zależy temperatura wypraski, a także jej sztywność. W programie Zw3d można w wygodny sposób zaprojektować kanały chłodzące o zakładanych parametrach, dzięki funkcji dynamiczne kanały

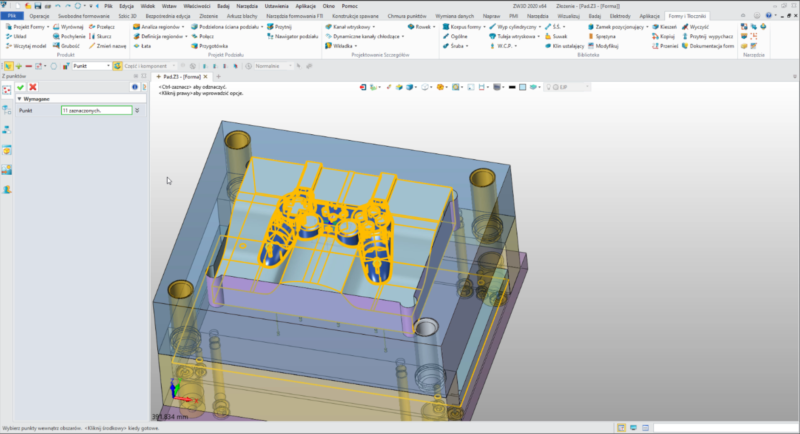

WYPYCHACZE

Podstawową funkcją wypychaczy cylindrycznych jest wypchnięcie detalu z formy po uformowaniu. Muszą być odpowiednio rozmieszczone, tak aby detal został równomiernie wypchnięty z formy, a ich koniec znajdować się na odpowiedniej pozycji.

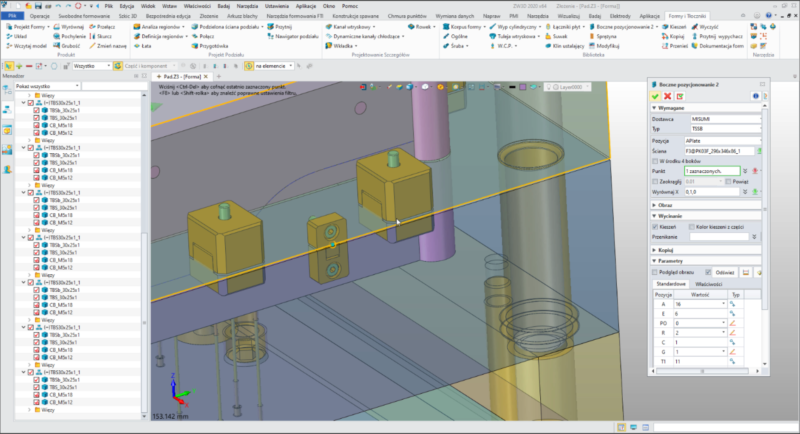

ZAMKI POZYCJONUJĄCE

Zamki jak sama nazwa mówi zapewniają odpowiednie pozycjonowanie (ustalenie pozycji) elementów między nimi. W przypadku formy wtryskowej takie elementy to płyty matrycy i stempla. Ustawiają one wzajemne położenie tych płyt w jednej osi oraz pochłaniają rozszerzenia wzdłużne w tym właśnie kierunku. W programie istnieje kilka typów zamków ustalających takich jak: zamek pozycjonujący oraz dwa rodzaje zamków bocznych.

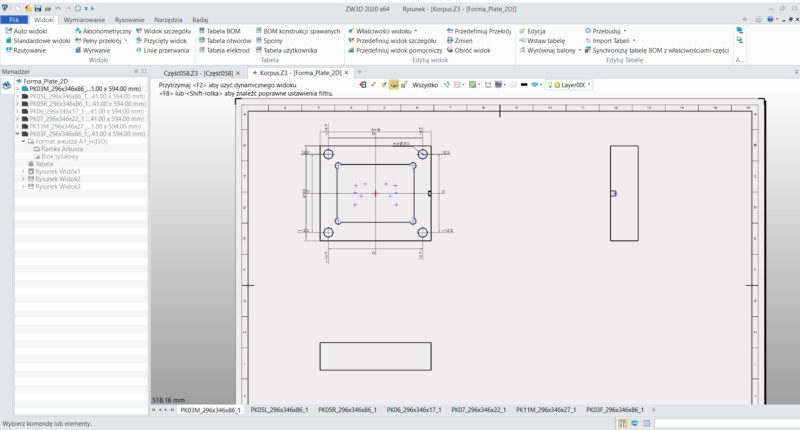

TABELA BOM I DOKUMENTACJA 2D

Dzięki funkcji tabeli BOM użytkownik może stworzyć automatycznie spis używanych detali w formie, a następnie eksportować listę do excela. Proces tworzenia dokumentacji 2d jest w pełni automatyczny, wszystkie standardowe elementy posiadają własną dokumentację.

CHCESZ WIEDZIEĆ WIĘCEJ NA TEMAT FORM WTRYSKOWYCH?

Zaobserwuj nasz profil na Facebooku i zasubskrybuj kanał na YouTube, a nie przegapisz żadnej z naszych nowości!