Położenie wierzchołka noża tokarskiego – zasady prowadzenia wygenerowanej ścieżki CAM

Różne kształty płytek noży tokarskich i algorytmy prowadzenia wierzchołka narzędzia w układach sterowania oraz sposoby pomiaru narzędzi na obrabiarkach CNC wymuszają określone sposoby generowania torów ruchu narzędzia w systemach CAM. W ZW3D istnieją pewne reguły prowadzenia noża tokarskiego względem wygenerowanej ścieżki CAM. Nie zawsze szybka weryfikacja ścieżki wskazuje wprost na położenie noża dokładnie względem promienia płytki tokarskiej i może się wydawać, że ścieżka znajduje się w niewłaściwym miejscu, jest „w materiale” itp. Pewne ustawienia, w tym kompensacja narzędzia, pozwalają na zmianę prowadzenia noża względem wygenerowanej ścieżki. Poszczególne różnice postaramy się wyjaśnić w poniższym artykule

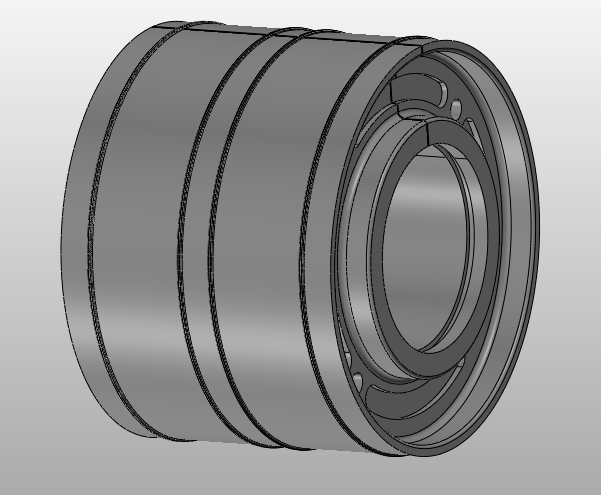

Zasadę generowania ścieżki tokarskiej omówimy na przykładzie tulejki przedstawionej na rys. 1.

Rysunek 1. Przykładowy detal obrabiany – tuleja

Przedstawiony detal wymaga wykorzystania maszyny z dodatkową osią C na tokarce, co bez problemu można zaprogramować już w module 2x Machining ZW3D. Na potrzeby analizy skupimy się jednak na klasycznych operacjach tokarskich i odniesieniu narzędzia względem geometrii detalu.

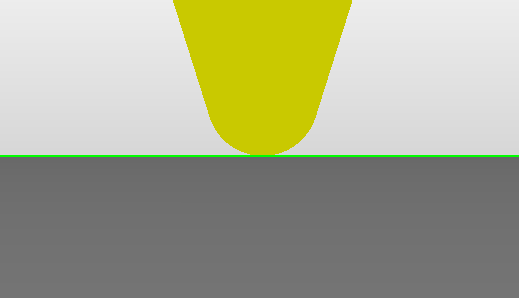

Zacznijmy od planowania czoła. W cechach CAM dodajemy część i przygotówkę, w parametrach definiujemy liczbę przejść do planowania. Otrzymamy ścieżkę narzędzia pokazaną na rys. 2.

Rysunek 2. Położenia narzędzia w operacji planowania czoła

Nóż w ostatnim przejściu jest prowadzony dokładnie przy krawędzi (płaszczyźnie) czoła detalu przez najbardziej wysunięty punkt płytki. Wynika to z charakteru procesu i sposobu pomiaru narzędzia, co zostanie wyjaśnione niebawem.

Kolejną operacją zazwyczaj jest toczenie zgrubne z pewnym naddatkiem do operacji wykańczającej. Wizualnie najwięcej powie nam ścieżka wykańczająca i jej położenie względem konturu detalu, ponieważ tutaj dochodzi do pewnych zmian i potencjalnych komplikacji w poprawnym intepretowaniu wygenerowanej trajektorii ruchu narzędzia względem zadanego detalu. Dzieje się tak, gdyż w operacjach wykańczających stosujemy często kompensację narzędzia a rodzaj zastosowanej kompensacji wpływa na wygenerowaną trajektorię ruchu narzędzia w symulacji CAM.

Reguły prowadzenia wygenerowanej ścieżki omówimy na dwóch przykładach ustawień parametrów kompensacji operacji toczenia wykańczającego.

Przykład 1.

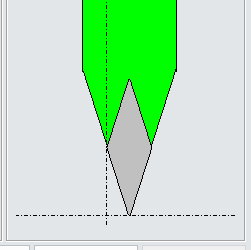

Zastosujemy narzędzie z płytką w kształcie rombowym, żeby lepiej widzieć prowadzenie narzędzia względem ścieżki (rys. 3).

Rysunek 3. Nóż rombowy – operacja wykańczająca

Rysunek 4. Prowadzenie noża – kompensacja „komputer”

Ustawienie parametru „kompensacja narzędzia” w parametrach operacji – komputer (rys. 4).

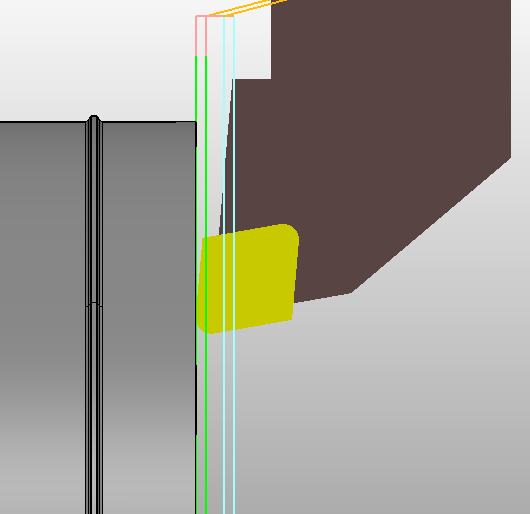

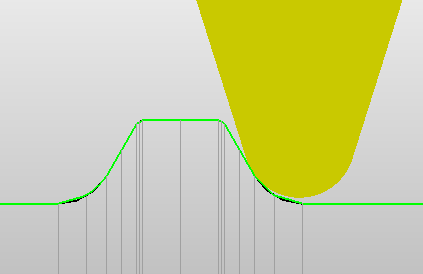

Prowadzenie ścieżki na prostej powierzchni walcowej pokazano na rys. 5.

Rysunek 5. Prowadzenie noża z kompensacją na powierzchni walcowej

Rysunek 6. Prowadzenie noża względem wypustki z kompensacją

Ścieżka została wygenerowana dokładnie na powierzchni detalu, a płytka pracuje stycznie do powierzchni walcowej detalu.

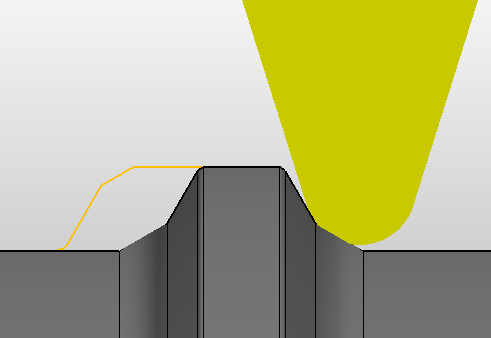

Teraz sprawdźmy zachowanie położenia narzędzia na powierzchni skośnej z zaokrągleniem, z elementem wypustki (rys. 6).

Przesuniecie wyraźnie jest widoczne w widoku krawędziowym (rys. 7).

Rysunek 7. Prowadzenie noża z kompensacją na powierzchni wypustu

Rysunek 8. Prowadzenie noża z kompensacją po drugiej stronie wypustu

Odsunięcie ścieżki względem rzeczywistej geometrii narzędzia, ale w przeciwnym kierunku, jest widoczne po drugiej stronie (rys. 8).

Przeanalizujmy teraz, dlaczego tak to wygląda.

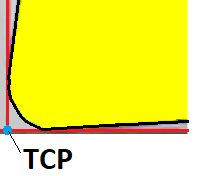

Taki wizualny efekt jest związany z pomiarem narzędzia za pomocą sondy narzędziowej i bezpośrednio z nim powiązane ustawienie punktu TCP (punktu 0 narzędzia). W całej trajektorii ruchu narzędzia względem geometrii jest stały punkt prowadzenia, ale zapewniający styczność płytki z rzeczywistym konturem detalu. Zmiana geometrii nie może wpłynąć na przesunięcie punktu TCP narzędzia, ponieważ wtedy detal nie wyszedłby zgodny wymiarowo z tym co założył projektant.

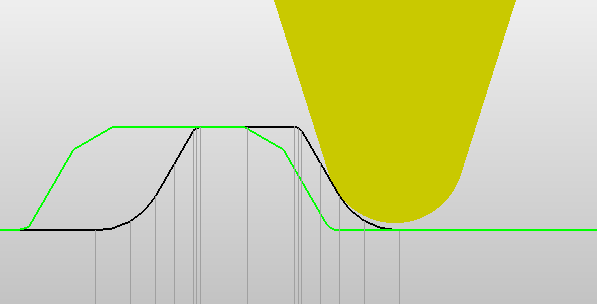

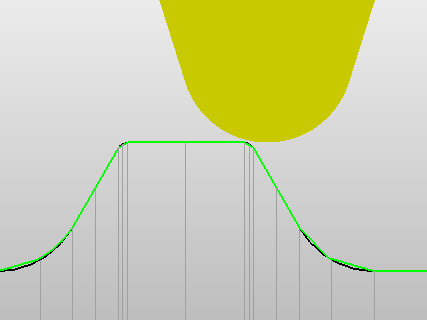

Wygenerowana ścieżka wizualnie oznacza sterowanie punktem TCP, czyli punktem zerowym dla zmierzonej płytki. NA poniższych rysunkach pokazano, że niezależnie od zmiany geometrii detalu, punkt prowadzenia pozostaje tez sam, stąd wizualne przesunięcie ścieżki (np. w lewą stronę – rys. 9) o geometrię płytki tak, by detal finalnie został wykonany zgodnie z założeniem

Przykłady ze wskazaniem punktu TCP pokazano na rys. 9, 10 i 11.

Rysunek 9. Prowadzenie noża z kompensacją po prawej stronie konturu

Rysunek 10. Prowadzenie noża z kompensacją po prawej stronie konturu na wierzchołku

Rysunek 11. Prowadzenie noża z kompensacją po lewej stronie konturu

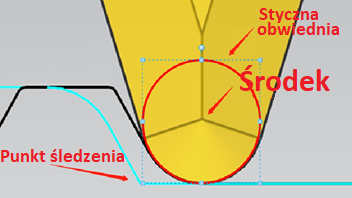

Kod NC jest generowany tak jak ścieżka narzędzia. Oznacza to, że wartości XYZ w kodzie NC pochodzą z krzywych wygenerowanych na ekranie jako ścieżka narzędzia. Jak już wyjaśniono, ścieżka narzędzia jest ścieżką ruchu „punktu śledzenia”, który pokazano na rys. 12.

Rysunek 12. Prowadzenie noża z kompensacją a geometria wierzchołka

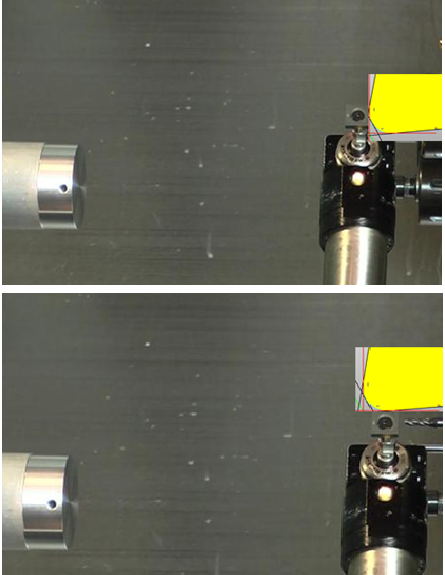

Rysunek 13. Pomiar płytki na maszynie

Pomiar noża tokarskiego odbywa się poprzez dojazd z dwóch kierunków, wyznaczenie dwóch krawędzi lub punktów styku, w wyniku czego linie styczne zawierające te punkty tworzą punkt prowadzenia TCP, czyli punkt zerowy płytki. Przykład pomiaru i tworzące linie styczne na płytce przedstawiono na rys. 13.

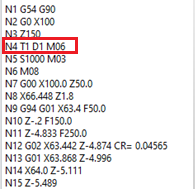

Rysunek 14. Wygenerowany kod z kompensacją narzędzia

W tym przypadku ścieżka wygenerowana jest z uwzględnieniem punktu TCP zmierzonego na sondzie.

Niektóre maszyny ustawiają punkt TCP w środku płytki (centrum promienia naroża płytki), w wyniku czego należy wygenerować kod z kompensacją bezpośrednio z programu (np.: Fanuc czy Sinumerik przy pierwszym ruchu uwzględniają odsunięcie środka płytki o wartość zmierzoną na maszynie, zazwyczaj DX, gdzie X odpowiada numerowi narzędzia w magazynie lub numerowi przypisanego do niego korektora).

Poniżej wykonano porównanie tej metody z opisaną wcześniej.

Kod wygenerowany klasycznie z uwzględnieniem kompensacji przy wyborze narzędzia pokazano na rys. 14. Uzyskujemy wywołany indeks kompensacji jedynie przy definicji narzędzia.

Przykład 2.

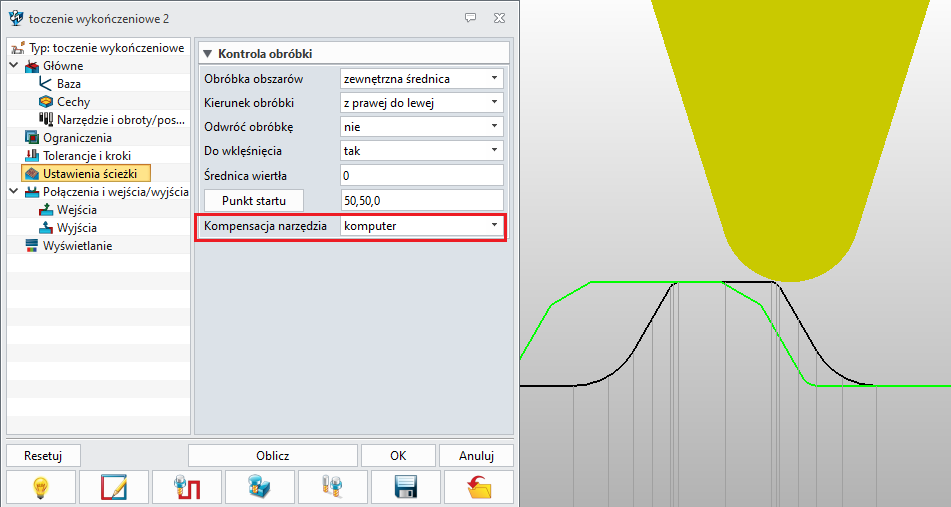

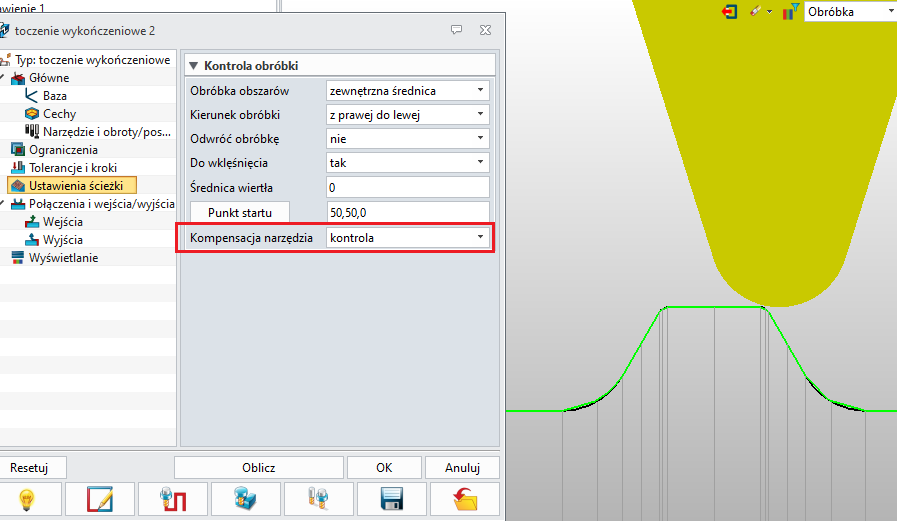

Ustawienie parametru „kompensacja narzędzia” jako „kontrola” w parametrach operacji (rys. 15).

Rysunek 15. Prowadzenie noża – kompensacja maszynowa

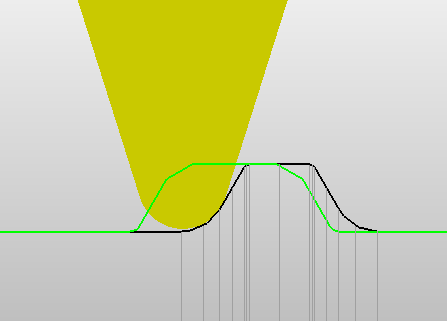

Jeżeli zastosujemy kompensację wyliczaną przez układ sterowania („kontola”), wtedy wygenerowana ścieżka odpowiada dokładnie geometrii detalu, a sterowanie maszyny w wyniku funkcji G42, G41 odsunie płytkę o wartość kompensacji D dla narzędzia T.

Kod wygenerowany z uwzględnieniem kompensacji realizowanej przez układ sterownia pokazano na rys. 16.

Można zauważyć przy definicji narzędzia indeks kompensacji oraz w linijce w funkcją kompensacji maszynowej G42 (w niektórych układach sterowania powtórzenie D przy G41/G42 nie jest konieczne).

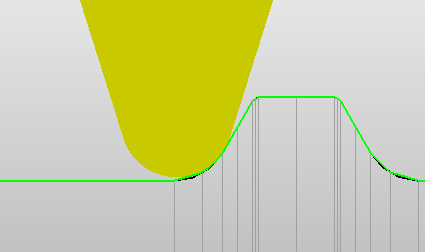

Położenie narzędzia przy kompensacji maszynowej układu sterowania pokazano na rys. 17 – 19.

Rysunek 17. Prowadzenie noża – kompensacja maszyna

Rysunek 18. Prowadzenie noża na wierzchołku– kompensacja maszyna

Rysunek 19. Prowadzenie noża po lewej stronie konturu – kompensacja maszynowa

Można łatwo zauważyć, że ścieżka narzędzia odpowiada dokładnie geometrii detalu, więc wygenerowany kod odpowiada dokładnie współrzędnym XYZ wygenerowanej ścieżki i zarysu. W tym przypadku zadaniem ukłądu sterowania maszyny po włączeniu funkcji kompensacji (G41 lub G42) i wartości kompensacji narzędzia (np. D1) jest odpowiednie odsunięcie narzędzia w każdym punkcie tak by odnieść się dokładnie do wymiarów zmierzonej płytki.

Mamy nadzieje, że przedstawiony artykuł pomoże w zrozumieniu istoty prowadzenia ścieżki narzędzia w operacjach tokarskich (szczególnie operacje wykańczające, takie jak: toczenie wykańczające, rowkowanie czy odcinanie), a wygenerowana ścieżka nie będzie budziła wątpliwości co do poprawności finalnego kodu, który generujemy na maszynę CNC.

Pamiętajmy, że opisany przypadek bazuje na podstawach systemu sterowania bliźniaczym do systemu Fanuc czy Sinumerik – w innych układach sterowania może to wyglądać nieco inaczej. Występowanie funkcji G, M i innych ustawień w kodzie może się różnić, lecz zasada działania kompensacji narzędzia z reguły przebiega podobnie w większości maszyn, jak w opisanych dwóch przykładach.

ZW3D umożliwia wygenerowanie ścieżek narzędzia z uwzględnieniem różnych systemów sterowania maszyn, gdyż oba przedstawione przykłady uzyskania operacji toczenia są właściwe, a wiele zależy od samej maszyny. ZW3D ma możliwość generowania kodów na wszelkie typy sterowania maszyn, a na specjalne życzenie klienta firma 3D MASTER jest w stanie dopasować odpowiedni postprocesor, by uwzględnić wszelkie wyjątki i wymagania układu sterowania od strony jej programowania.