ULEPSZONE PROJEKTOWANIE FORM W ZW3D CAD/CAM

Wymagania użytkowników w zakresie systemów CAx ciągle rosną, projektowanie form w chwili obecnej stawia więcej wyzwań niż kiedykolwiek, tak jak niska wydajność ofertowania (z uwagi na liczne zagadnienia technologiczne i problemy konstrukcyjne), rozdzielenia stempla i matrycy, projektowanie oprzyrządowania formy itd. W tym artykule skupiono się na pokazaniu rozwiązań tych problemów oraz dążeniu do szybszego projektowania form.

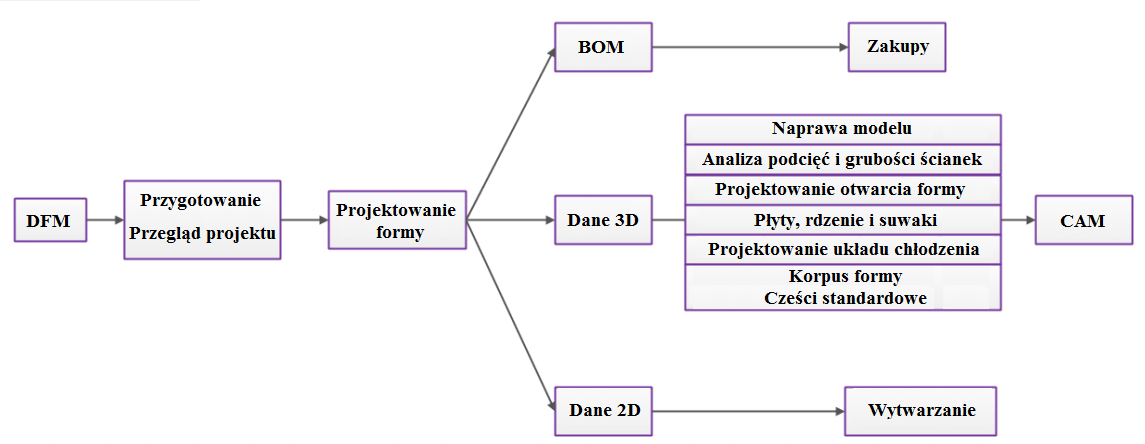

Spójrzmy na ogólny schemat procesu projektowania form. Składa się on z czterech etapów, którymi są: wycena, projektowanie formy, testowanie i obróbka oraz zmiany projektu.

Wyzwania projektowe, które aktualnie się pojawiają, są widoczne w całym procesie projektowania. Kluczowy proces obejmuje: łatwą ocenę i wycenę, szybką separację rdzenia i matrycy, budowanie standardowego dla danej firmy korpusu, prostsze wykorzystanie i dopasowanie części standardowych, szybsze projektowanie elektrod i obróbkę. Funkcje ZW3D pozwalają zarówno na zaoszczędzenie casu na etapie wyceny oraz upraszczają projektowanie form, poprawiając znaczeni jego efektywność.

DOSKONAŁA OSZCZĘDNOŚĆ CZASU OFERTOWANIA

Ofertowanie jest pierwszym krokiem do oceny ROI (zwrotu z inwestycji) . Prostym zadaniem jest określenie masy półfabrykatów (surowego materiału) do wyceny kosztów , co zapewniona większość programów CAD . Wyzwania typowego ofertowania to m.in. czytanie (otwieranie) otrzymanych plików i badanie właściwości masy.

Import/otwieranie plików to standardowa procedura wyceny. Doskonałe narzędzie ofertowania powinno być w stanie czytać różnego rodzaju formaty plików.

Ocena właściwości masy jest kluczową procedurą wyceny. Mówiąc wprost, wycena nie obejmuje kompleksowych technicznych procedur i nie wymaga profesjonalnych, zaawansowanych użytkowników CAD, którzy by mogli sobie z tym poradzić . Ale w rzeczywistości, pliki otrzymane od różnych klientów są generowane w różnych systemach CAD. Oczywiście, utrata danych jest nieunikniona podczas importowania, co prowadzi do żmudnej pracy naprawy modelu, a dopiero później można tworzyć stempel i matrycę. Zatem, tylko do wyceny, potrzebny jest rozbudowany zespół ludzi złożony zarówno z podejściem biznesowym jak i inżynierów, co podnosi znacznie koszt zasobów ludzkich. Proszę spojrzeć na rysunek ( 3), prawie wszystkie programy mogą określić masę jeśli otrzymany plik jest idealną bryłą. Ale jest to duży problem, jeśli plik nie jest idealną bryłą – wtedy użytkownik może spędzić kilka dni, aby wszystko naprawić, określić masę oraz wykonać rdzeń i matrycę, co nie jest konieczne w trakcie wyceny. Technologia hybrydowego modelowania bryłowo-powierzchniowego w ZW3D CAD/CAM pozwala użytkownikom tworzyć stempel i matrycę bez uzdrawiania ścian i naprawy oraz uzyskać masę bezpośrednio.

ZNACZĄCE ULEPSZENIE W PROJEKTOWANIU FORM WTRYSKOWYCH

Projektowanie form składa się głównie z następujących po sobie etapów, takich jak naprawa modelu, podział stempla i matrycy, projektowanie formy, projektowanie elektrod, tworzenie dokumentacji 2D itp. ZW3D może zapewnić wydajny przepływ pracy podczas tych wszystkich procedur projektowania form.

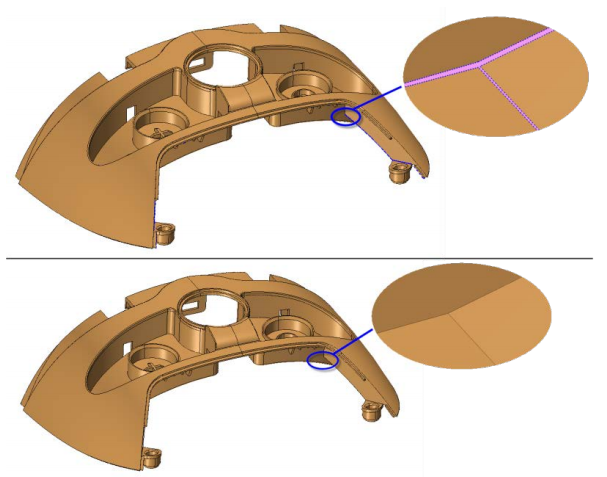

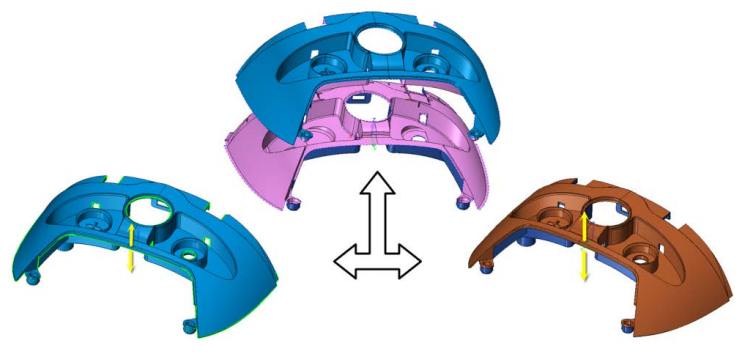

SZYBSZY PODZIAŁ STEMPLA I MATRYCY

Tradycyjny sposób podziału formy polega po prostu na stworzeniu ściany i przycięciu nią stempla i matrycy. Poza tym dwa inne rozwiązania są powszechnie wykorzystywane do rozdzielania form: za pomocą linii podziału oraz określenie obszarów o różnych kolorach. W ZW3D może być wykorzystany kolor do definicji obszarów rdzenia i matrycy, co sprawia, że o wiele łatwiej jest określić wizualnie te obszary w stosunku do tworzenia linii podziału. Zazwyczaj przed podziałem stempla i matrycy, inżynierowie musieli spędzać godziny na uzdrowienie/naprawę modelu, aby przenieść wszystkie cechy powierzchni na bryłę. Może to być bardzo irytujące, jeśli część jest bardzo złożona i dość trudna do naprawiania. W tej złożonej sytuacji, dzięki technologii hybrydowego modelowania ZW3D może pomóc inżynierom pominąć ten czasochłonny proces i przejść bezpośrednio do podziału części, niezależnie od statusu tej części.

BUDOWANIE STANDARDOWEGO KORPUSU FORM DLA FIRMY

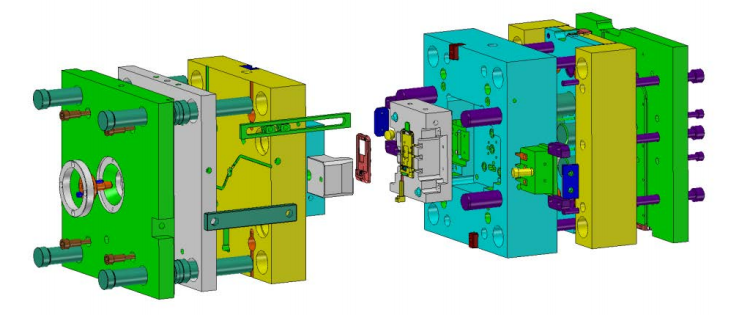

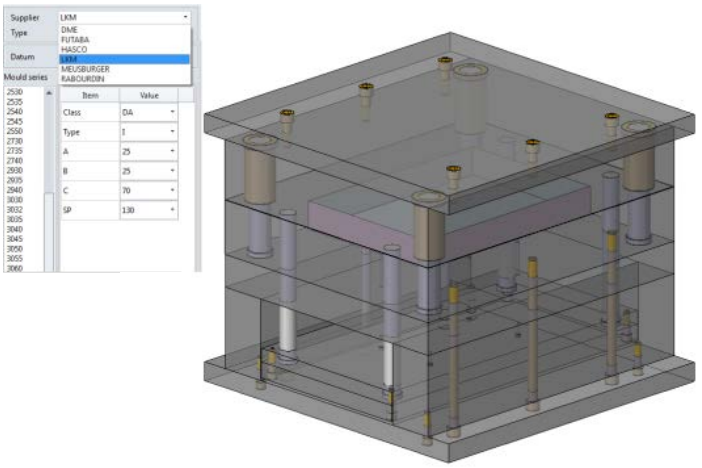

Przy wszechobecnej globalizacji, współcześnie projektowania form nie robi się w całości od podstaw. Zamiast tego, większość standardowych części, takich jak korpusy formy czy śruby, jest dostępna u szeregu dostawców. Aby usprawnić proces projektowania form, normalizacja jest kluczowym zagadnieniem do zmniejszenia liczby błędów i kosztów. Wykorzystując wbudowaną w ZW3D bazę form, jest ułatwiony dostęp i wstawianie korpusów takich firm jak: DME, Futaba, HASCO, LKM, itd. Z zasobów internetowych można pobrać bazę FCPK Bytów. Dodatkowo mogą być definiowane spersonalizowane przez standardy dostępnych baz.

PROSTSZE WYKORZYSTANIE CZĘŚCI STANDARDOWYCH

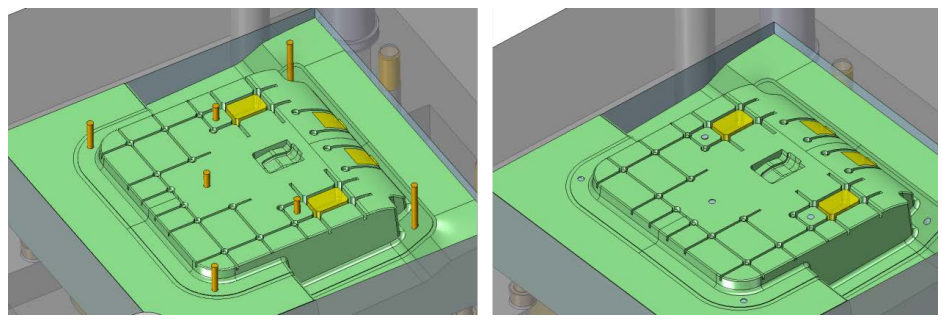

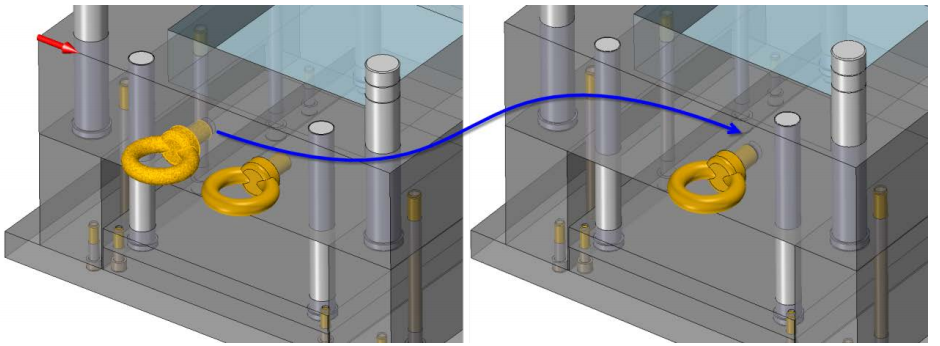

Podczas projektowania form, wykorzystywanych jest wiele standardowych (znormalizowanych) części, w tym wypychacze, ściągacze, suwaki, słupy, itp. Wykorzystanie i modyfikacje standardowych części stanowią nowe uproszczone podejście do projektowania form.

Weźmy pod uwagę na przykład wypychacze i lokalizację pierścieni:

1) Gdy dodajemy wypychacz, otwór rdzenia jest wycinany automatycznie

2) Kiedy przenosimy standardową część, otwór jest też automatycznie przenoszony i wycinany

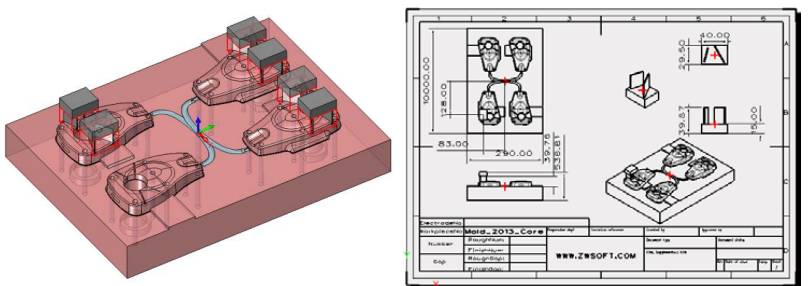

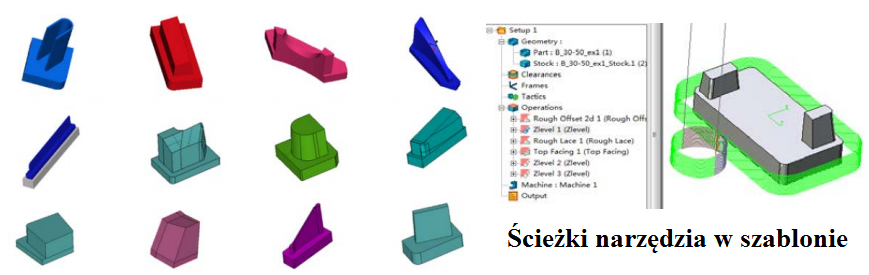

SZYBSZE PROJEKTOWANIE ELEKTROD I WYTWARZANIE

Projektowanie elektrod jest całkiem proste w ZW3D. Wykorzystując wbudowane polecenie tworzenia elektrod, nie tylko prosto można stworzyć taką elektrodę, ale również dokumentację 2D.

Wytwarzanie elektrod jest proste z wykorzystaniem szablonów. Do wszystkich podobnych elektrod można wykorzystać ten sam szablon aby wygenerować kod NC do obróbki. Dzięki możliwościom zintegrowanego systemu CAD/CAM, zmiany w CAD przenoszą się na aktualizację ścieżki narzędzia CAM. Projektowanie elektrod i obróbka mogą być ukończone bez dodatkowego przenoszenia danych z CAD do CAM.

Powyżej wymieniono podstawowe zalety systemu ZW3D w zakresie optymalizacji projektowania i wytwarzania form wtryskowych, zapewniając wygodny przepływ pracy w celu przyspieszenia procesu projektowania.

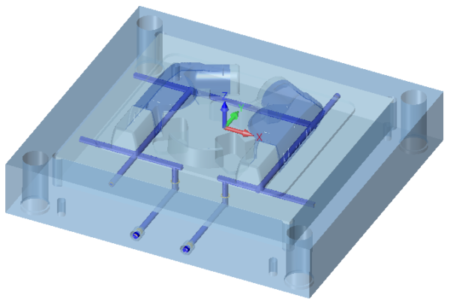

KANAŁY CHŁODZĄCE

Dynamiczne kanały chłodzące mogą być Twoją tajną bronią w projektowaniu kanałów chłodzących. Jeżeli jesteś projektantem form pracującym z formami wtryskowymi, musisz mieć świadomość, jak duże znaczenie ma skuteczny systemu chłodzenia, który znacznie wpływa na efektywność produkcji, gdyż chłodzenie zajmuje większość czasu cyklu formowania.

PODSUMOWANIE

Z coraz wyższymi wymaganiami użytkowników, ZW3D stanowi doskonałe narzędzie do projektowania form, które pozwala ocenić zwrot z inwestycji (ROI) przed rozpoczęciem projektowania form, oszczędzając dużo czasu i zasobów ludzkich w trakcie wyceny. Podczas projektowania form, system ZW3D jest bardzo szybki w zakresie tworzenia linii podziału i powierzchni neutralnych, którymi mogą być podzielone stempel i matryca bez naprawy importowanej geometrii, aby była idealną bryłą (w ZW3D można rozdzielić stempel i matrycę na obiektach powierzchniowych). Z cechami zintegrowanego systemu CAD/CAM, projektowanie i obróbka elektrod w ZW3D mogą być szybko zakończone w jednym pakiecie oprogramowania bez utraty danych. Rozwiązanie projektowania form w ZW3D zostało stworzone po to, aby szybciej i łatwiej projektować formy, wyeliminować problemy projektowe i zwiększyć efektywność działań projektowych.

Narzędzia do projektowania form dostępne są w module ZW3D Professional oraz ZW3D Premium.